本文主要研究工作如下:

1.调查赣南钨矿矿床地质以及地压现状,对近几年来赣南钨矿发生的地压活动进行了分析,总结了导致地压活动的原因。

2.对ANSYS求解过程、模拟过程以及稳定性评价指标进行了总结分析,并对模型进行计算假设。

3.根据有限元理论对单元进行划分,并确定了材料属性以及边界条件,建立了冒落拱模型。

4.对画眉坳钨矿地质条件、工程地质情况、空区特征、空区的分布情况进行了总结,并对空区岩石物理力学性质进行了测试。

5.对画眉坳钨矿原岩应力,中段矿块的回采、矿柱的回收以及空区顶板处理过程进行了数值模拟和稳定性分析。

Abstract:With the rapid development of national economy, our country has reached the high-consume stage of mineral resource. Especially the rapid development of mining industry in latest years, there are higher demand for mining technology. The stooping safely and pillar extraction is an emerging problem for our metal mine and directly influences the sustainable development of mine and the safety of personnel.

Against this existing state,the paper based on the blowing up of the adjacent rock and gob disposing,regarding Huameiao tungsten stope as research object,through the study of engineering geology and parameter of stope,applying numerical modelling analysed the process of underground stope and the pillar stoping and substep dynamic disposing roof of the gob,at the same time,it gives the whole process a stability analysis step by step and models the caving process of the wall rock.and confirms the figure and field of caving arch of the roof wall rock.

The main research works are as follows:

1. Investigated the status quo of Tungsten Ore deposit geology and ground pressure,analyzed the ground pressure activities occurred of Gannan tungsten mine in recent years, summarized the reasons of ground pressure activities.

2.Analyzed ANSYS solution process of the simulation process and the stability of the evaluation indicators, and assumed the calculations model.

3.According to finite element method, to be divided units, and to determine the material properties and boundary conditions, established caving arch model.

4. Summarized geological conditions, engineering geological conditions of Hua Mei Ao, haracteristics of mined-out area, the distribution of mined-out area, as well as tested physical and mechanical properties of rock mined-out area.

5. Dynamic simulations of the Situ rock stress, the middle block ore mining, pillar extraction, the roof processing of Hua Mei Ao, to verify the caving arch model.

Key words:ground pressure status; pillar extraction; mined-out area dealing with; numerical simulation

目录

Abstract

第一章 绪论.

1.1 引言

1.2 课题的提出和研究意义

1.2.1 课题的提出

1.2.2 课题研究意义

1.3国内外常用的矿柱回采与采空区处理方法

1.3.1 国内外常用的矿柱回采的方法

1.3.2 国内外常用的采空区处理的方法

1.4国内矿柱回采与采空区处理存在的问题

1.5 小结

第二章 赣南钨矿地压特征

2.1 概述

2.2 矿床地质以及地压现状

2.2.1 矿床地质

2.2.2 地压现状

2.3地压活动分析

2.4小结

第三章 研究方法与有限元简介

3.1研究方法的确定

3.2 ANSYS程序模拟过程

3.3计算假设

3.5有限元法介绍

3.5.1有限单元法的基本概念

3.5.2有限单元法解题的基本思路

第四章 冒落拱模型与采场模型的建立

4.1概述

4.2建立冒落拱模型

4.3建立采场模型

4.3.1有限元网格划分

4.3.2材料属性的确定

4.3.3边界条件的确定

第五章 画眉坳钨矿采空区现状及矿岩物理性质

5.1矿山概述

5.2地质概况与工程地质条件

5.2.1地质概况

5.2.2工程地质条件

5.3采空区现状调查

5.3.1 采空区特征

5.3.2 采空区特征参数

5.3.3 采空区崩落可能产生的危害与消除措施

5.4矿岩石的物理力学性质的测试

5.4.1矿岩物理力学实验

5.4.2实验结果

5.4.3岩石力学参数的选取

第六章 画眉坳钨矿采空区处理与矿柱回采数值模拟

6.1原岩应力状态模拟

6.2回采第一中段模拟

6.3回采矿柱模拟

6.4分步处理顶板围岩模拟

第七章 主要结论.

参考文献

致 谢.

第一章 绪论

1.1 引言

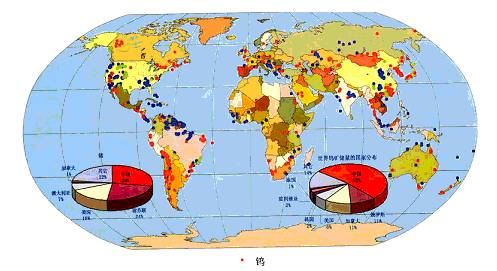

“钨”是重要的工业原料,在冶金机械、石油化工、航空航天和国防工程等诸多领域中有着极其重要的用途,因而,“钨”已被列为重要的战略金属。钨及钨合金具有高密度、高强度、低热膨胀系数、抗腐蚀性和良好的机械加工等综合性能。自20世纪以来,钨在航空航天、军事装备、电子、化工等许多领域中的广泛应用更加引起人们的关注[1]。“钨”作为战略金属之一的,我国是世界上钨资源最丰富的国家,而我国的钨资源储量均居世界首位,占有绝对的优势。根据美国地质局2005年公布的数据,我国探明钨储量180万吨(含钨量),占世界总储量的62%,目前探明基础储量为420万吨(含钨量),占世界总资源量的67%,世界钨储量中白钨矿约占70%、黑钨矿占约30%。江西省的钨矿储量居全国第二位,黑钨矿储量居世界第一。据2005年江西省矿产年报统计,全省至2005年底,共探明钨矿产地67处,累计探明钨(WO3)金属167.55万吨,居全国第一位,其中黑钨矿储量居全国首位。图1.1为世界钨矿分布图。赣南,素有“世界钨都”之称,是我国重要的钨矿资源基地和生产基地,尤其是黑钨矿资源量与开采产量一直占据世界首位。自1907年在西华山发现钨矿以来,已有一个世纪的历史[2]。

图1.1 世界矿产资源分布图(钨)(图片来源:中国地质调查局)

1.2课题的提出和研究意义

1.2.1课题的提出

赣南是我国乃至世界著名的黑钨矿产地,现有江西稀有稀土金属钨业集团公司所属11个大中型钨矿山近20个矿区及大批中小型的地方及民营钨矿山,而绝大部分国有钨矿山已是历经几十年开采的老矿山。到目前为止,大部分矿山已经进入深部开采阶段,开拓方式也由早期的平硐开拓转为深部竖井或斜井开拓,随着开采中段向下延伸,采空区体积增加,钨矿山的地压问题显得越来越突出,给矿山安全和生产带来极大威胁,据统计,上世纪60~90年代赣南钨矿山先后发生40余次的大面积地压活动。经组织专家对11个钨矿地压显现情况调查认为:钨矿山地压活动处于发展阶段,少数矿山局部有大面积地压预兆,深部作业区地压显现明显加剧,如不加以治理将影响正常的生产,损失国家资源。

赣南钨矿有代表性的几次地压活动主要有以下:1960年大吉山钨矿一次大面积地压活动,使南组矿带666m中段以上,中组矿带729、625、567m中段以上遭到严重破坏,冒落体积达数百万,造成矿山停产和资源的重大损失;1964年画眉坳钨矿三个中段发生局部性地压,巷道开裂,岩体崩落,生产安全受到严重威胁;1967年9月24日发生震惊国内的盘古山钨矿大范围的地压活动灾害,几天内,地压活动波及696~l012m共六个中段,致使655个采型区中的58%倒塌,矿井内七大生产系统遭到破坏,连续4年生产能力平均下降45% ,钨资源损失价值达2480余万元,直接经挤损失735万元。其他的地压活动还有:1970年5月下垄钨矿樟斗矿区,1970年l1月漂塘钨矿大龙山矿区,l972年4月小龙钨矿和1979年4月铁山垅钨矿的多中段地压括动,均给矿山生产带来危害并造成惨重损失[3]。因此,在此大的背景下研究崩落围岩处理空区具有实际意义。

本课题是“钨矿山地压活动调查及地压控制治理技术方案研究”的项目一部分,该项目由江西钨业集团有限公司立项,赣州有色冶金研究所和江西理工大学共同承担。

1.2.2 课题研究意义

矿柱的回采与采空区的处理是许多矿山面临的技术难题,矿柱中应力高度集中,它起到支撑空区顶板围岩的作用,如果要回采这些矿柱,必须采取一些技术手段,来保证矿柱的安全回采以及采空区的稳定性。

本课题的研究意义在于,如果找到适用于赣南钨矿矿柱回采与采空区处理的方法与思路,能起到以下意义:

1)矿柱的安全回收有利于提高资源的回收率,延长钨矿山的服务年限。赣南是我国乃至世界著名的黑钨矿产地,由于种种原因,20世纪80年代以后,钨矿资源无序开发,造成很多资源浪费,如果能够把以前未及时回收的矿柱安全回收,不仅可以延长矿山的服务年限,而且还有利于保持我国钨矿资源的优势地位以及钨矿的可持续发展。

2)增加就业,促进社会稳定。赣南绝大部分国有钨矿山已是历经几十年开采的老矿山,正面临着资源危机,多个矿山因资源枯竭而闭坑、停产,由此造成的一批闭坑矿工就业及家属安置和已形成的钨工业链难于维系等重大的社会问题,引起了国家的高度重视[5]。

3)有可推广的经济效益。赣南钨矿有大小企业十几家,找到适用于赣南钨矿矿情的矿柱回采和采空区处理的方法,能产生一定的经济效益。同时,对于隧道等土建工程有其可借鉴的意义。

1.3国内外常用的矿柱回采与采空区处理方法

1.3.1 国内外常用的矿柱回采的方法

在地下矿床开采中,矿房开采后一般都要留下矿柱,而这些矿柱矿量一般可以达到矿块矿量的5~20%,当矿石价值不要时,有的甚至达到40~50%。这些矿柱是否回采,以及如何回采,主要决定于:地表是否需要保护;矿石的价值的高低;矿体倾角和厚度;围岩的强度和稳定性。

全面采矿法遗留的矿柱是为了支撑顶板,留下的矿柱大多数为不规则的圆形或者方形,工程实际中常采用抽采部分矿柱、全面回采矿柱。抽采部分矿柱的方式一般有两种:相间回采,即采一个留一个;对大矿柱,采一半留一半。有的矿山为了多抽采一些矿柱,采用人工支架取代矿柱,人工支架可以用圆木、石块砌筑和混凝土柱,我国贵州汞矿万山矿区在抽取部分矿柱时使用了混凝土人工支架,矿石回采率达到了95%,大大提高了矿石的回收率。对于贵金属矿山,考虑到贵金属的价格因素,矿山对全面采矿法留下的矿柱进行全面回采,这时工程实际中常用充填法或者崩落顶板处理空区法来回采矿柱,我国秦岭金矿就是采用崩落顶板围岩释放应力来回采矿柱,在回采过程中采用沿倾斜由上而下,沿走向后退的方式回采,矿柱平均回收率达42~60%,其中高品位回收率达65%,其中303矿块的矿柱回采出的黄金就达到25.9公斤之余,取得了满意的效果。

房柱法和留矿法开采所留的矿柱有间柱、顶柱或者底柱,矿柱的分布一般是有规则的,矿柱的矿量所占比重也较大,它的矿柱与全面采矿法留下的矿柱回采有相似之处,但是也有不同之处。通常根据顶板是否允许崩落和矿柱中矿石品位价值的高低,采用部分抽采或者全部回采的方法回采矿柱。当矿体倾角和厚度较大时,可以采用几个矿柱大崩落的方式回采。在矿山工程实际中,间柱常采用部分抽采、全部回采。部分抽采的方式以下几种:用浅眼将间柱的一侧一次崩落;用中深孔将间柱的一侧一次崩落;用浅眼将间柱中的每个间柱回采一半,留一半;用浅眼或者中深孔将间柱的一侧分几次崩落;用浅眼或者中深孔将间柱的下半部一次崩落。当矿体顶板条件好,地表不需要保护,矿石和矿石价值高时,间柱可全部回采。新冶铜矿矿床顶板很稳固,某些区段的一些间柱采用连续后退方式全部进行了回采,但是为了保持矿柱回采后空区顶板的稳定性,沿走向每200米,留下一条完整的间柱不回采,或者把回采条件困难的薄矿或贫矿留下不采。当矿体倾角和厚度较大时,也有采用深孔爆破一次全部回采间柱,如江西荡坪钨矿的宝山矿区。

房柱法或留矿法会留下大量的底柱或者顶柱。底柱的回采一般从运输平巷或耙运巷道中向矿柱中打眼爆破,如果底柱因漏斗分割而不连续,可将漏斗之间的底柱划分为一回采单元,采取后退方式,一个一个进行回采。根据顶板管理及回采安全作业的需要,也可以相间回采。在矿体平缓时,顶底柱也可以同时连续后退回采,其优点是:回采周期缩短,二次准备工作量少,便于集中管理。当矿体倾角增大时,因顶柱位于运输平巷的下方,矿柱爆破以后,矿石往往被抛到下阶段矿块空区而分散,运出这部分矿石比较困难,损失增大。因此,在保证安全的条件下,有的矿山将它与下阶段矿房同时回采,或者部分回采,有的因为顶板管理的需要,顶柱作为永久矿柱而不回采。

1.3.2 国内外常用的采空区处理的方法

应用空场法、留矿法开采的矿床,所形成的空区按赋存条件可以分为下列三中类型:缓倾斜中厚以下矿体开采空区;急倾斜薄矿脉群开采采空区;倾斜、急倾斜等厚矿体开采空区。以上各类空区可能是单独存在,也可能是数个或成群分布在一个、两个或多个阶段以上,空区有与地表冒通或不冒通两种情况。

根据空区特征以及开采方法,国内外常采用以下几种方法来处理采空区:

(1)充填料充填采空区,在地表不允许崩落,或用崩落法工程量较大、工程费用较高,可以考虑用充填法处理采空区。充填法处理采空区应满足下列条件:上覆岩层或地表不允许崩落;开采贵重矿石或高品位的富矿,要求提高矿柱的回采率;已有充填系统、充填设备或现成的充填材料可资利用;深部开采,地压较大,如有足够强度的充填体,则可以减缓相邻未采矿柱的应力集中强度。充填采空区:在矿房回采之后,可用充填料(废石、尾矿等)将矿房充填满,再回采矿柱。这种方法不但处理了空场法回采的空区,也为回采矿柱创造了条件,提高矿石回采率。用充填材料支撑围岩,可以减缓或阻止围岩的变形,以保持其相对的稳定,因为充填料可以对矿柱施以侧向力,使其由单向受力状态变为三向受力状态,从而提高其强度[9]。

(2)崩落围岩处理采空区,崩落围岩处理采空区又分为自然崩落与强制崩落。强制崩落围岩使地表塌陷消除空区,或者强制崩落部分围岩形成废石垫层将作业区段与空区隔离。自然崩落是由于随回采推进,采空区面积增大以后,借覆盖岩层压力使顶板逐渐自然塌落,顶板自然崩落与空区暴露面积大小、暴露时间长短有关,理想的情况应当使顶板按计划自然崩落。湘西金矿西安矿区某些矿段应用全面采矿法回采,留不规则矿柱和混凝土柱支护顶板,根据现场观察,控顶距离保持4~5m范围,一般一个矿块回采结束后不久,采空区开始崩落,随着时间的推移,顶板局部崩落逐渐引起混凝土柱和自然矿柱倒塌,使整个矿块顶板自行崩落并充填空区,空区充填率可达70%[6]。

(3)留永久矿柱支护采空区,在开采非贵金属或者在矿柱品位不高、回收技术难度大,而地表又不允许塌陷的情况下,很多矿山常常尽量遗留些低品位的矿柱作为永久支柱来支护采空区。例如:新晃汞矿酒店塘矿区为透镜状矿体,走向长70m~140m、宽20m~40m,囊状矿体走向长10m~30m、宽7m~15m,某些开采历史已达百年以上的大部分老窿空区仍然保持完好,地表没有陷落。永久矿柱支护空区有以下优点:围岩和矿石稳固的条件下,顶板管理简单,可以保护地表;没有或很少空区处理费用;合理选择矿柱尺寸与矿柱距离,有利于矿床开采作业的安全;石坚硬稳固,可达到较高的矿床回采率。

(4)疏通空区和密闭空区

在通往采空区的巷道中,砌筑一定厚度的隔墙,使空区中围岩崩落所产生的冲击气浪,遇到隔墙时能得到缓冲。这种方法适用于空区不大,且离主要生产区较远,空区下部不再进行回采工作的条件。对于处理较大的空区,封闭法只是一种辅助的方法,如密闭与运输巷道相通的矿石溜井,人行天井等。该法处理采空区,上覆围岩应允许崩落,否则不能采用[9]。

1.4国内矿柱回采与采空区处理存在的问题

空场采矿方法属于二步骤回采法,即矿块划分为矿房和矿柱。矿柱是用来限定采场顶板的暴露面积,维护采场地压的。一般先采矿房,后回采矿柱并同时处理采空区。随着矿房回采工作的进行,采空区暴露面积越来越大,暴露时间越来越长,地压将不断增加,会出现采空区局部冒落、矿柱变形破坏、相邻作业区采场维护困难等地压现象,有可能从高应力(特别是拉应力)部位或岩性较差、地质结构发育部位为突破口,发生大面积突发性冒落和岩石移动,给生产和安全带来严重后果。因此,必须及时回采矿柱和处理采空区。

矿柱回采是一项繁重而在技术上又复杂的采矿工作。其一,矿柱回采是在已形成地下采空区的条件下进行的,原岩平衡应力状态已被扰乱,地下工程周围岩体中应力发生了重新分布,因此矿柱回采的采准工程难度大。其二,矿柱崩落与围岩崩落的先后顺序、矿石块度大小等控制难度大,出矿条件差,因此回采矿柱生产效率低、矿石损失贫化大,与回采矿房矿石相比其成本高。

对于采用空场法的地下矿山或露天转地下开采矿山,一般随着矿房回采和采空区的形成,均是有计划、有步骤地回采矿柱和处理采空区。因此,地下矿山生产能力主要由矿房采矿量、矿柱采矿量、采切副产矿量等构成。据统计,矿柱矿量一般约占整个开采矿量的20~50%。如凡口铅锌矿,其历年生产阶段储量比例为矿房占42%,矿柱矿量占57%,其它占1%。而采出矿量约占矿山年产量的1/2左右。如铜官山铜矿采出矿石量的统计,其中矿柱采出矿量占年产量的43.73~53.25%。然而一些中、小型矿山,特别是地方矿山,由于技术条件差、管理松散、单纯追求经济利益等原因,没能及时合理的回采矿柱和处理采空区,结果造成了大量矿柱积压,大量的空区没有处理。不仅增加同时工作的阶段数目,积压大量设备和资金,延长维护巷道和风、水压风管道的时间,增加生产费用,而且由于地压增加使矿柱变形和破坏,为以后回采矿柱增加困难,甚至不能回采,造成永久损失,同时也给矿山的正常的安全生产带来了隐患。

我国金属和非金属矿山在矿柱回采和空区处理方面已经作了大量的工作,积累了相当丰富的经验,然而和矿房回采比较仍相对落后,表现为:①大量矿柱积压。据对31个矿山统计,矿柱矿量达3100万t,其中有几个矿山矿柱矿量100~380万t,占开拓矿量的33~40%以上;一些矿山因未及时回采矿柱,地压活动加剧,损失矿量10~40万t。②大量空区没有处理。据对48个金属矿山,未处理空区达3664.918×104m3,占空区总量的44%。③对矿柱开采和空区处理的研究,理论和实践上都较薄弱[10]。技术上极待改进,技术经济指标还较差,矿石损失贫化很大。特别是顶底柱回采其难度更大,有效方法更少,而其矿量和间柱接近,更需着力研究和实践。造成上述情况主要原因主要是:对及时回采矿柱和处理空区的必要性认识不足;科学地掌握空区稳定条件,预测失稳后果需要一个过程;处理空区需要相当多的人力和物力,矿柱回采在技术上比矿房回采困难,在有关政策不够完善的情况下,导致矿山经营上的短期行为。

1.5 小结

矿柱回采和空区处理问题直接关系到矿山企业的经济利益与生产安全,它已经是矿业学者和工程师们亟待解决的重要课题。然而,由于矿岩体的地质构造复杂,每个矿山的矿岩石物理力学性质不同,各矿山的开采现状和采场参数各异,所以矿岩体的失稳冒落规律很难掌握,所以矿柱回采和空区处理难度较大,成本较高,结果造成大量矿柱积压,大量空区没有处理。值得庆幸的是,近年来,有限元数值模拟技术发展较快,应用的数学模型已经较为成熟,一些矿业学者成功的把有限元数值模拟技术运用到地下开采、边坡稳定、地表沉陷等问题的研究上,并成功的解决了许多难于解决的课题。实践证明:运用有限元软件建立三维有限元模型,只要根据矿山的具体情况,通过对矿山地质条件、原岩应力场、采场参数的实际调查以及矿岩物理力学参数的精确测定,确定出模拟的实体模型和相应的边界条件,就能得出适合该矿山的模拟分析结果。

第二章 赣南钨矿地压特征

2.1 概述

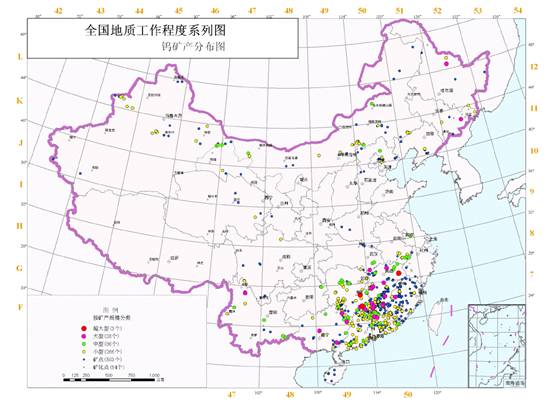

钨是重要的工业原料,许多国家长期以来都在勘探、开发利用钨矿,在世界范围中,钨已被列为重要的战略金属,其在地球上分布极不均匀,但我国的钨矿藏量极为丰富,已探明矿产有252处,分布于23个省(区),总保有储量、产量均居世界第一。就省(区)来看,以湖南(白钨矿为主)、江西(黑钨矿为主)为多,储量分别占总储量的33.8%和20.7%。在钨矿床类型方面以层控叠加矿床和壳源改造花岗岩型矿床为最重要,壳幔源通熔花岗(闪长)岩型矿床、层控再造矿床和表生型钨矿床次之。我国钨矿矿产资源分布如图2.1所示。

图2.1 我国矿产资源分布图(钨)(图片来源:中国地质调查局)

江西省的钨矿储量居全国第二位,黑钨矿储量居世界第一。据2005年江西省矿产资源年报统计,全省至2005年底,共探明钨矿产地67处,累计探明钨(WO3)金属167.55万吨,居全国第一位,其中黑钨矿储量居全国首位。综合采选能力534.9万吨,钨精矿生产能力17080吨/年,产量占全国统配矿山钨精矿产量的60% [1]。

赣南地区位处赣江上游,包括江西南部赣州、吉安、抚州等地,是世界上黑钨矿最重要的汇集区。仅赣州地区钨矿保有储量50万吨,占全国的39%、世界的26%,其中高品质黑钨矿保有储量占全国的70%、世界的60% [1]。

2.2 矿床地质以及地压现状

2.2.1 矿床地质

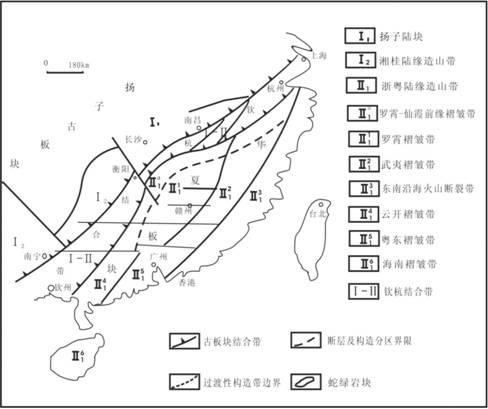

根据资料,赣南大地构造位置图如图2.2所示。赣南钨矿床地质类型较多,通过30多年的地压科学试验和处理研究表明,出现地压显现的矿山,主要是高温热液充填石英脉群岩控钨矿类型[44]。该类型矿床的特点:

(1)多处在NE华夏构造和EW老构造的复合地带,矿区多在背斜一翼,矿区内的控矿、导矿、多次成矿和成矿前后的断裂结构发育。

(2)围岩多为厚层浅变质砂岩、板岩、石英岩、千枚岩互层,也有花岗岩、闪长岩等火成岩。岩性硬脆为主,岩体以块裂结构为主。

(3)石英脉成群似平行产出,多急倾斜,其空间形态复杂,在纵向呈五层楼规律,即从上至下的矿脉可分为线脉带、网状细脉带、大脉细脉带、大脉群、巨脉或尖灭等五层形态;在横向两端分散稀疏尖灭,中间矿脉形态较稳定。钨矿体成矿前后的断层构造均较发育,岩层节理、裂隙多数较发育。

图2.2 赣南大地构造位置图

2.2.2 地压现状

(1)岩层及地表移动和陷落

当采用分段空场法或崩落法回采矿脉群时,地表往往形成陷落带,在陷落带周围产生与矿脉产状相似的成阶梯断裂的断裂带,在断裂带外围才是岩层下沉区,如大吉山、岿美山、铁山垅黄沙矿区等。

在大脉单采区地表出现陷落坑,陷落坑多在矿脉上盘且与断裂构造密切相关。如盘古山、白石山、画眉坳等矿区。

(2)大规模地压活动

破坏波及范围沿走向方向大于300m,宽度在两条矿脉间距以上,深度大于100~200m,面积从几万至几十万m2,一般影响到三个中段以上。这类地压活动来势较猛,破坏性大,往往带来诸如冲出气浪,巨大声响和频繁的岩石破裂声,现场粉尘弥漫等现象。如控制不当将严重威胁作业安全,破坏生产系统,造成停产或半停产,损失矿产资源。如盘古山钨矿1967年9月24日的大规模地压活动,造成停产一年半;下垄钨矿樟斗矿区、小龙钨矿等矿区都曾发生过影响三个中段的大规模地压活动,井下生产系统均遭到较严重的破坏。

(3)局部地压活动

地压活动点分散,多是一二条矿脉之间的移动和破坏,波及地表时出现小陷落坑,在井下有巷道片帮、冒顶、下沉、倒塌等现象,岩体沿断层、结构面开裂或位移,采场两帮围岩闭合收敛挤压矿柱和留矿堆,致使采场回采及放矿困难,或随采而动,随放而垮。该类地压活动存在比较普遍,发展较缓慢,但在岩石临近破坏时,局部表现比较强烈。特别是近几年来,冒顶现象时常发生。

(4)岩爆现象

采深大于500m时,少数矿山(如盘古山、大龙山)出现了不同于上部中段的地压现象。某些采场围岩发生强烈声响之后出现片帮,个别的声响可震灭电石灯;一些采场底柱突然发生巨响崩塌堵塞沿脉巷道;有的采场工作面或顶柱中的石英脉石在出现高频度的岩石爆裂声响之后,呈粉状或片状突出等,这些现象经初步研究,鉴定为小型岩爆,尚未构成对生产造成严重影响。随着开采深度的增加,地应力增大,钨矿山深部开采中的岩爆现象有增多的趋势。

2.3地压活动分析

从60年代开始,针对钨矿山的地压研究工作就已经开展了,根据多年的实践和研究,造成钨矿山地压活动的原因是多方面的,主要原因有: [13]~[22]

(1)采空区

急倾斜脉钨矿床被开采后,形成陡状板壁式岩体和空区交替间隔的状况。陡状岩墙(夹壁)的应力发生改变,由三维稳定状态变为二维应力状态,稳定性开始受损。另外,急倾斜矿体空区上盘棱柱体向下滑移则多为剪切作用,矿体倾角增大,矿体下盘方向水平移动量增加,岩体移动范围随之扩大,而上盘承受的覆盖岩层重力的法向力减少。因此,急倾斜矿体开采所形成的空区在一定深度下稳定性较好,随着采深加大并形成大规模采空区,给岩移地压活动提供了条件。经过几十年生产的钨矿山存在大量的采空区,对空区没有进行及时处理,开采空区体积与日俱增,有的矿山开采空区体积达500m3以上。钨矿山上部开采地压周期性活动规律表明:当采深连续空区160m以上,沿脉方向连续长度达150~200m以上时,往往容易在岩体受构造切割部位或围岩松软区段形成应力释放突破口,从而产生较大规模的岩移地压活动。

(2)地质构造

地质构造是影响地压活动的最重要因素之一。钨矿山在60年代发生的几起大面积地压活动表明,大型连续结构弱面(断层、破碎带等)一方面起控制发生大范围破坏的作用,即成为岩体移动边界的切割面或滑动面;另一方面又对其发生发展起促进作用。如浒坑钨矿339中段以上地压活动引起的地表开裂及下沉,大吉山钨矿、盘古山钨矿、下垄钨矿的樟斗矿区等在60年代发生的规模较大的岩层移动,均受地质弱面所控制。钨矿山的工程地质条件差别较大,地压活动程度也有明显差异。凡因被构造切割为界圈定的结构体多且复杂,则地压活动的块体差异性移动显现明显。钨矿床岩层节理、裂隙较发育,深部中段岩体应力增大,微裂隙增多,易造成深部局部地压显现。

(3)矿柱及残矿回收

钨矿山在开采过程中留下的原生矿柱(顶柱、底柱、间柱等)对围岩支撑及维护围岩稳定起着重要的作用。近几年钨矿山对原生矿柱,尤其是关键部位的保安矿柱回收过于彻底,加上对残矿及采空区自然崩落矿石的回收,采空区体积不断扩大,采空区受力平衡再次被破坏,加速了深部开采地压活动的发展与发生。

另外,为回收高品位底柱矿石,有的钨矿山用钢筋混凝土假底代替原生矿柱。由于假底与原生矿柱的明显差异,往往与围岩呈非连续性状态,出现应力接触界面,影响应力平衡的状态改善,其作用远小于原生矿柱,尤其在抗剪、抗弯曲强度方面很差。人工假底只能起承载及临时支护作用,与围岩的接触为假三维应力状态,不利于长期围岩整体稳定支撑。

(4)水的作用

雨季和春季解冻时期钨矿山地压活动显现加剧。主要表现在赣南一些用中深孔落矿且围岩强度小的矿山,这说明地压活动的发展及发生与水的影响有密切关系。实验研究表明,水对岩石有软化效果,砂岩遇水的软化系数是0.7。在水饱和状态下的强度比干燥状态下的强度削弱30%。从力学角度分析,地下水减少作用于裂隙表面的摩擦阻力,从而降低岩体的抗剪强度。钨矿区亲水构造多见含高岭土、蒙脱石等粘土矿物,这些矿物的膨胀率高达36%,岩体强度大大降低,极易造成局部片帮和冒顶。

2.4小结

由此可见,导致钨矿山地压活动发展和发生的主要原因是:大型结构面切割岩体破坏了该地区岩体的连续性和稳定性;上部中段的民采、残矿回收及保安矿柱的回采、采空区充填率太小等导致采空区体积越来越大以及水对岩体稳定性的破坏作用。另外,同时作业中段过多、时间效应、开采深度、采矿方法以及岩石的蠕变性等都是影响地压活动的因素。

第三章 研究方法与有限元简介

3.1研究方法的确定

本论文是以赣南地方钨矿画眉坳钨矿为背景,运用有限元ANSYS软件,建立空区模型,然后对中段矿块的回采、矿柱的回采以及崩落法处理顶板围岩的过程进行模拟,在崩落顶板围岩的过程中以理论冒落拱模型为指导,采取分步崩落的方法逐步崩落顶板围岩,并且对每一步的崩落过程进行稳定性分析,直至得到稳定的冒落拱。

本课题运用有限元软件ANSYS进行数值模拟。ANSYS程序由John Swanson博士和Swanson分析系统公司(SASI)最早于1970年推出,经过近30年的发展它已经发展成为一个多用途的设计分析软件。ANSYS程序是一个功能强大、灵活的设计分析及优化软件包,该软件可以在大多数计算机及操作系统中运行,ANSYS文件在其所有的产品系列和工作平台上均兼容,用户可以用它进行所有行业的几乎任何类型的有限元分析,其许多功能在全球范围内得到了认同。

总之,ANSYS软件是近年来发展起来的最为通用有效的有限元分析软件之一,它的功能强大,用户界面友好,前后处理和图形功能完备,拥有丰富和完善的单元库,可以高效地求解各类结构的静力、动力、振动的线性和非线性问题。

3.2 ANSYS程序模拟过程

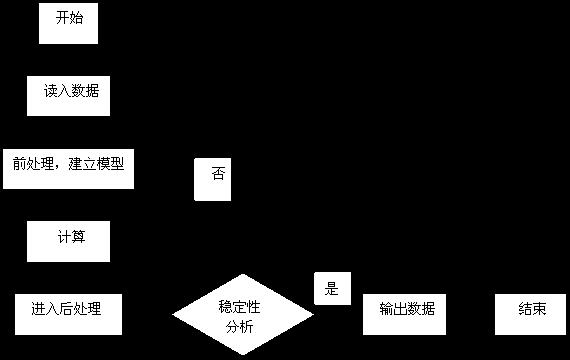

依据ANSYS软件及画眉坳钨矿的开采及空区形成特点对画眉坳钨矿从矿房开采到矿柱回收,再到采空区处理的全过程进行模拟,模拟过程基本步骤如下:

模型建立 → 形成网格→输入矿岩力学参数→施加边界载荷→

计算原岩应力→模拟矿房开采过程→模拟矿柱回收过程→分步模拟空区处理过程。

首先将数值模拟计算模型离散化,划分有限元网格,进行未开挖条件及原岩应力场作用下的有限元分析,计算出在原始应力作用下未采动的单元集合应力,然后利用ANSYS程序的重启动分析功能,进行采矿作业的连续开采模拟。在进行矿体的开挖时,利用ANSYS程序的单元生死技术,将开挖的矿块设为死单元,这就形成了实际生产中的地下采空区。然后根据开采顺序的进行,依次将开挖的矿块设为死单元,完成地下开采的模拟,同时对矿柱及顶板的稳定性进行分析。在完成地下开采模拟后,将矿柱设为死单元,按同样道理进行矿柱回采模拟,同时根据模拟结果进行顶板稳定性分析,依据分析结果制定出分步处理空区的方案。然后,对每一步进行模拟,依模拟结果进行稳定性分析,最终找到稳定的处理空区结果[39]~[40]。

3.3计算假设

因为矿山地质条件一般来说都比较复杂,许多因素不能全面考虑,在实际工程中,只能取影响重大的关键因素。因此,数值模拟时必须对矿山地质条件、受力条件、采矿工艺以及采矿方法结构做必要的简化,以方便计算。

(1)对材料性质的假设

矿岩的力学性质是指它的弹性、塑性及各向异性等,根据在应力作用下所表现出来的变形特性即本构关系,可将岩石分为线弹性体、弹塑性体及粘弹性体等多种属型。从理论上讲模型愈精确,其模拟结果愈与实际情况接近。但是,模型愈精确其所需参数越多,参数越多越不好确定,计算时间也成倍增长;另一方面作为工程比较定性而言,选取弹塑性模型可以满足定性分析。因此根据计算目的,这次模拟主要是评价矿山的采动效应,可不考虑长期时间效应的影响,其次由于采场围岩主要是绢云母与云母石英片岩,其物理力学性质相似,所以近似认为其为完全弹性、均质。因此,选取弹性模型为本次模拟计算的模型,以Drucker—Prager屈服条件式来判断判断材料是否达到屈服极限[44]。

(2)对采场结构的简化

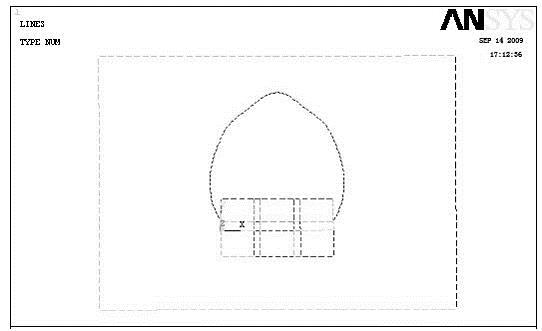

在岩石力学中,数值模拟一般是以目标体的3~5倍范围来进行模拟的。赣南大部分钨矿矿山所用的采矿方法是浅孔留矿法,这种采矿方法在采准工作中掘进了阶段运输巷道、天井、联络道、拉底巷道等大量工程,但这些微小结构对整个宏观的采场模型的稳定性来说,影响是很小的,因此在建立有限元模型时,将这些结构忽略,把采场结构简化成图3.1的形式。

1—底柱 2—分段矿块 3—间距 4—顶距

图3.1 采场的简化

3.4稳定性评价指标

怎样判断采场附近区域矿岩的稳定性是一个较复杂的问题,由于计算本身做了若干假设,计算结果的定量意义对稳定性好坏的判断是难以准确回答的,而我们认识规律也可以用定性分析与相对比较相结合的方法去研究,因此对稳定性分析也只能在对比分析后作出相对的结论[45]。

在不考虑节理弱面对稳定性控制的条件下,矿岩的稳定主要由应力状态和矿岩的物理力学性质决定的。综合考虑这两方面因素,本文采用Mohr-Columb屈服函数f(σ1,σ3,c,Nφ)来作为稳定性评价指标,那么:

①f>0,表明应力状态尚处于弹性状态,单元还未屈服,因此单元是稳定的;

②f<0,按本构关系已进入塑性应力状态。

f<0进入塑性屈服,但并不是工程意义上的真正失去承载能力的破坏,因此只作为一种相对稳定与否判断指标,那么就需要和其它指标共同来评价稳定性。

(1)对顶底板及采场围岩可采用最大破坏位移法;

(2)最大应力值法判断是否达到抗拉、抗压强度极限来评价稳定性;

(3)对水平应力用最大剪应力τmax来评价,τmax越大,则稳定性越差;

(4)若有较大拉应力,则优先考虑拉破坏的可能性。

3.5有限元法介绍

3.5.1有限单元法的基本概念

有限元法基于最小总势能变分原理,以其能方便地处理各种非线性问题,能灵活地模拟岩土工程中复杂的施工过程,因此成为岩石力学领域中应用最广泛的数值分析方法。

该方法是把一个实际的结构物或连续体用一种由多个彼此相联系的单元体所组成的近似等价物理模型来代替。通过结构及连续体力学的基本原理及单元的物理特性建立起表征力和位移关系的方程组。解方程组求其基本未知物理量,并由此求得出各单元的应力、应变以及其他辅助量值。有限元法按其所选未知量的类型,即以节点位移作为基本未知量,还是以节点力作为基本未知量,或二者皆有,可分为位移型的、平衡型的和混合型的有限元法。由于位移型有限元法在计算机上更容易实现复杂问题的系统化,且便于点算求解,更易推广到非线性和动力效应等其他方面,所以,位移型有限元法比其他类型的有限元法应用更为广泛。有限元法是随着电子计算机的发展而迅速发展起来的一种现代计算方法[8]。它是50年代首先在连续体力学领域—飞机结构静、动态特性分析中应用的一种有效的数值分析方法,随后很快就广泛地应用于求解热传导、电磁场、流体力学等连续性问题[47]。

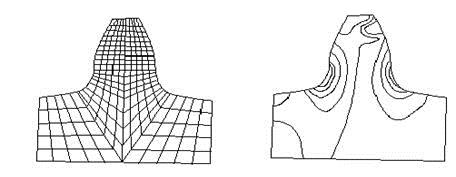

图3.1是用有限元法对直齿圆柱齿轮的轮齿进行的变形和应力分析,其中图3.1(a)为有限元模型,图3.1(b)是最大切应力等应力线图。在图3.1(a)中采用八结点四边形等参单元把轮齿划分成网格,这些网格称为单元。网格间相互联接的交点称为结点,网格与网格的交界线称为边界。显然,图中的结点数是有限的,单元数目也是有限的,所以称为“有限元法”。这就是“有限元”一词的由来。

(a)有限元模型 (b)最大切应等应力线

图3.1 直齿圆柱齿轮轮齿应力分析

3.5.2有限单元法解题的基本思路

(1)确定计算模型

根据对称性、材料性质和所关心部位的边界尺寸等确定计算模型。选择计算参数的途径有三种:一是根据实验确定。实验室确定的参数不能直接采用,通常需要进行折减。因为实验室实验一般确定的是岩块的力学参数,而数值计算需要的是岩体的力学参数。大量的研究资料表明:岩体的力学参数应是岩块的力学参数的1/2~1/20。二是现场实验和实测参数。这些由现场所获得的参数一般也需要进行数学上的处理之后才可使用。三是利用测量位移进行反分析确定。

(2)岩土工程地质问题的离散化

有限单元法对所研究区域本身进行离散化,即单元划分。也就是将所研究问题的区域划分成有限个单元体,并在单元体的指定点设置节点,把相邻的单元体在节点处连接起来组成单元的集合体,以代替所研究问题的原区域,并以所离散单元的节点处场函数值作为基本未知量。这里我们采用有限元法进行数值模拟。

(3)选择位移模式与位移函数

离散化完成后,即可对每种单元进行分析。此时,为了能用节点位移表示单元体的位移、应变和应力,在分析连续体问题时,必须对单元中位移的分布作出一定的假设,也就是假定位移是坐标的某种简单函数,这种函数称为位移模式或位移函数。位移模式的适当选取是有限元分析中的关键。在有限元法应用中,普遍选择多项式作为位移模式。其原因是因为多项式的数学运算比较方便,并且所有光滑函数的局部都可以用多项式逼近,既所谓不完全的泰勒级数。至于多项式项数和阶次的选择则要考虑到单元的自由度和有关解的收敛。一般来说,多项式的项数应等于单元的自由度数,其阶次应包含常数项和线性项。根据所选定的位移模式,就可以导出用节点位移表示单元内任一点位移的关系式,其矩阵形式为:![]() ,式中

,式中![]() 为单元内任意一点的位移列阵;

为单元内任意一点的位移列阵;![]() 为单元节点的位移列阵;

为单元节点的位移列阵;![]() 为形态矩阵,其元素是位置坐标的函数。

为形态矩阵,其元素是位置坐标的函数。

(4)单元结构分析

位移模式选定后,即可进行单元力学特性的分析。它包括以下三部分内容:

首先利用几何方程,由位移表达式导出用节点位移表示单元应变公式:![]() ;其次利用物理方程,由以上应变表达式导出用结点位移表示的单元应力的关系式:

;其次利用物理方程,由以上应变表达式导出用结点位移表示的单元应力的关系式:![]() ;最后利用虚功原理建立作用于单元上的结点力和结点位移之间的关系式,即单元刚度方程:

;最后利用虚功原理建立作用于单元上的结点力和结点位移之间的关系式,即单元刚度方程:![]() 。

。

(5)计算等效结点力

研究区域经离散化后,假定力是通过结点 从一个单元传递到另一个单元但作为实际的连续体区域,力是从单元的公共边界上进行传递的。因而,这种作用在单元边界上的表面力以及作用于单元上的体积力、集中力等都需要等效移置到结点上去,也就是用等效结点力来代替所有作用在单元上的力。移置的方法是按照作用在单元上的力与等效结点力在任何虚位移上的虚功都相等的原则进行的。

(6)集合所有单元的刚度方程,建立整个结构的平衡方程

此过程包含两方面的内容,一是由各个单元的刚度矩阵集合成整个研究区域的整体刚度矩阵,二是将作用于各单元的等效结点力列阵集合成总的载荷列阵。最常用的集合刚度矩阵方法是直接刚度法。一般说来,集合所依据的理由是要求所有相邻的单元在公共结点处的位移相等,于是得到以整体刚度矩阵![]() 、荷载列阵

、荷载列阵![]() 、以及结点位移列阵

、以及结点位移列阵![]() 表示的整个结构的平衡方程:

表示的整个结构的平衡方程:![]() 。

。

(7)引入边界约束条件,修正总体平衡方程

在形成的总体平衡方程中,由于总刚度矩阵![]() 为一奇异性矩阵,即不存在逆矩阵

为一奇异性矩阵,即不存在逆矩阵![]() 。因而需考虑所研究区域的几何边界条件(约束条件),对总体平衡方程组进行修改,以消除总刚度矩阵的奇异性,才能够解出所有的未知结点位移。

。因而需考虑所研究区域的几何边界条件(约束条件),对总体平衡方程组进行修改,以消除总刚度矩阵的奇异性,才能够解出所有的未知结点位移。

(8)解方程、求未知结点位移及单元应力

整体平衡方程为一线性代数方程组,求解此线性代数方程组得到结点的全部位移值![]() 。根据求得的位移,利用单元分析结果,可计算出各单元体的应变、应力及破坏类型等。结点上的应力一般取该结点相遇各单元体应力的平均值。

。根据求得的位移,利用单元分析结果,可计算出各单元体的应变、应力及破坏类型等。结点上的应力一般取该结点相遇各单元体应力的平均值。

(9)求解非线性问题

若为非线性问题,则采取分段线性,在上述弹性分析的基础上反复迭代循环,直至问题收敛于非线性解为止。

通过上述分析,可以看出,有限元法的基本思想是“一分一合”,分是为了进行单元分析,合则是为了对整体结构进行综合分析。

第四章 冒落拱模型与采场模型的建立

4.1概述

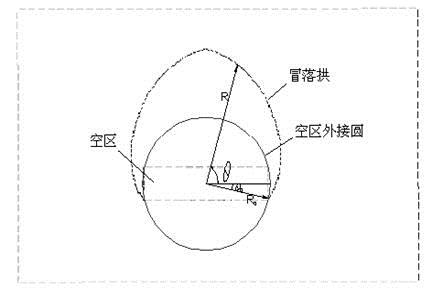

用崩落法处理空区,依据岩体特性和空区存在状况及空区距离地表的距离,处理结果一般有两种。一种是空区冒落拱高度大于空区距地表的厚度,这种情况一般采取崩落围岩,使空区直接冒通地表,在地表形成塌陷漏斗。另一种是空区距地表的厚度相对较大,冒落拱的高度小于空区距地表的厚度,围岩崩落后,不能冒通地表,但崩落的围岩碎胀后基本上能充满整个空区。根据以上这两种状况,运用岩体弹、塑性理论,经过理论推导和分析,确定冒落拱的高度及形状,根据画眉坳钨矿470m中段的实际情况,建立了未冒通地表的空区模型。

4.2建立冒落拱模型

运用岩体弹、塑性理论确定冒落拱高度和形状:

掘进在整体结构岩体中的矿房,其周边破坏的现象与试验机下均质岩石试件受单轴压缩试验时的状态类似,主要的破坏形式有两种:

(1)X型剪切裂缝(图4.1);(2)张开裂缝。

图4.1 剪切破坏 图 4.2 剪切面与最大主应力方向的夹角

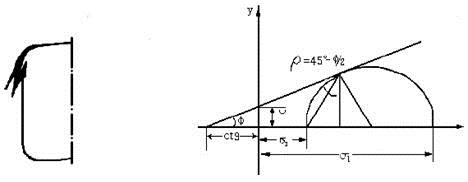

在这两种破坏形式中,对空区稳定性有影响的主要是剪切破裂。从莫尔强度理论可知,围岩任一点剪切破裂面与最大主应力方向的夹角为:![]() (图4.2)。

(图4.2)。

作一条光滑曲线,使这条曲线切于各极限应力点的剪切方向,则该曲线必代表围岩剪切破裂的轨迹线。在力学中将这种轨迹线称为塑性滑移线,滑移线方程可用函数r=f(θ)表示。根据滑移线的定义,塑性滑移线与最大主应力迹线的夹角:![]() 可建立滑移线的微分方程为:

可建立滑移线的微分方程为:

![]()

![]()

积分后得: ![]()

于是得到塑性滑移线的方程为: ![]() (4—1)

(4—1)

1—最大主应力迹线; 2—塑性滑移线![]()

图4.3 塑性滑移线的建立

式中:![]() —滑移线始终点与水平轴线的夹角。

—滑移线始终点与水平轴线的夹角。

此式为成对交错的螺旋型曲线。由于空区四角应力高度集中,这种滑移线往往发育四角或其它围岩的薄弱环节处。塑性区内的岩石容易沿着滑移线脱落,在顶板中形成尖桃型的冒落拱,侧帮亦如此。在整体结构的岩体中出现冒落拱时,其高度可按下式决定:

![]() (4—2)

(4—2)

式中:![]() —空区外接圆的半径;

—空区外接圆的半径;![]() —外接圆中心到顶板的的距离。

—外接圆中心到顶板的的距离。

(a) (b) (c)

图4.4 各种类型的剪切破坏

空区顶压可近似地取为:

![]() Mpa (4—3)

Mpa (4—3)

式中:![]() —岩石的容重

—岩石的容重

运用上述弹塑性理论,根据赣南钨矿矿山开采参数,从理论上计算出采空区冒落拱的高度。将公式(4-1)整理可得冒落拱模型如下:

![]() (4—4)

(4—4)

式中:![]() —为冒落下拱的极半径;

—为冒落下拱的极半径; ![]() —为空区外接圆;其他意义同上。

—为空区外接圆;其他意义同上。

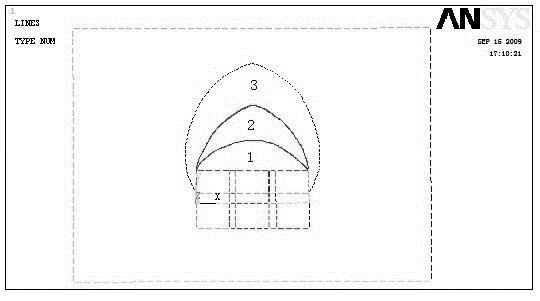

根据空区形状,于是拟建立未冒通地表模型,在建立模型时,是以采空区周边3倍范围来确定模型范围,为了方便计算,可近似地把围岩看成完全弹性与均质,如图4.5所示是画眉坳钨矿470m中段的理论冒落拱模型,根据理论分析可知在理论冒落拱范围以内的顶板围岩是不稳定的,而在理论冒落拱范围之外的顶板围岩是稳定的。因此,我们就可以根据理论冒落拱模型来确定采空区的冒落拱的高度与范围,从而采取分步崩落的方法来处理不稳定顶板围岩。

图4.5 空区未冒通地表示意图

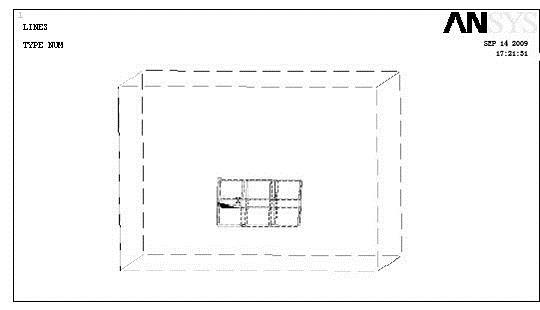

4.3建立采场模型

依据赣南钨矿矿山的矿岩的物理力学性质、开采状况及采场参数,运用有限元软件ANSYS来建立三维实体采场模型。建模流程如下:

图4.6 模型建立程序流程图

在建立模型时利用ANSYS软件编写了建模程序,运用该程序对矿房、矿柱及顶、底板的生成实现了建模,只要在模块中输入相应的矿房、矿柱、顶底板、及围岩的参数就能自动生成相应的采场模型。

未冒通地表模型:矿房跨度为42m,间柱宽为8m,顶柱5m,底柱10m,采高38m,空区顶部围岩厚度186m;采场模型如下:

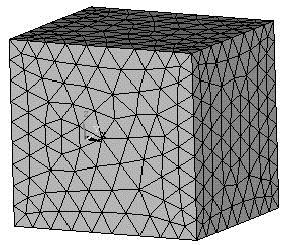

4.3.1有限元网格划分

在实体模型的建立过程中,为控制单元数目的规模,已经对采场进行了简化处理。由于模型中矿体较复杂,每个单元必须考虑与上下、前后、左右单元的匹配关系,在利用ANSYS程序进行三维剖分时,必须考虑到每个单元的各边的比例关系长度不能相差太大,否则无法进行计算;另一方面,单元又不能划分得特别小,造成单元总数非常大。为满足上述两方面的要求,在对各实体进行剖分时,必考虑剖分的次序问题。经实践,剖分时一般可以从需要最细致划分的实体开始,设定单元边长,逐次完成对整个实体的剖分。同时还应注意,让与周围实体有最多相邻面的实体得到较早的剖分,这样才能使后续剖分得到的单元满足要求。由于本例三维实体的构形比较复杂,无法实现六面体单元剖分,这里采用空间四面体对模型进行剖分,基于前述原则,将整个模型划分为21462个单元(SOLID95单元),31327个结点(图4.7)。其中开采范围内的矿体以及围岩网格划分的比较密集,其它部分的网格则比较大。

图4.7 有限元模型

4.3.2材料属性的确定

力学模型选为弹性模型,依据分析需要可将整个模型划分为几种材料,各种材料参数依据具体矿山的矿岩的物理力学参数来定。

4.3.3边界条件的确定

计算模型的边界应力条件及位移约束条件是计算模拟的重要内容,直接影响计算结果的可靠性及精度,为此必须选择适当的矿区区域性应力场作为计算模型的边界应力场,且需对计算模型采取适当的边界约束。依据模型在画眉坳钨矿所处的位置,及其周围的构造分布,模型顶面采用自由边界,底面采用x、y、z三个方向的位移约束。对模型的四个侧面采用应力边界条件。

由于研究区域范围不大,可以认为研究区域处于均匀分布的应力场中,并且认为岩石中不存在构造应力,则岩石中的应力主要是由上覆岩石的重量引起,垂直应力和水平应力可以分别由下式求得:

![]() (4—5)

(4—5)

![]()

![]() (4—6)

(4—6)

式中:![]() —岩石密度;

—岩石密度;

![]() —泊松比;

—泊松比;

![]() —深度;

—深度;

![]() —垂直方向主应力;

—垂直方向主应力;

![]() —最小水平主应力;

—最小水平主应力;

![]() —最大水平主应力。

—最大水平主应力。

第五章 画眉坳钨矿采空区现状及矿岩物理性质

5.1矿山概述

江西画眉坳钨业有限公司位于江西省兴国县兴江镇陈也村,距兴国县城65km。矿区通公路,距京九铁路线兴国站65km,交通比较方便。见图5.1。画眉坳钨矿矿区范围见江西省国土资源厅颁发的《采矿许可证》划定的矿区范围。开采深度大概650m~150m标高。本次论证范围面积2.2678km2,共由14个拐点组成,各拐点坐标见表5.1。

图5.1 画眉坳钨矿地理位置图

表5.1 矿区范围拐点坐标

|

点号 |

X坐标 |

Y坐标 |

点号 |

X坐标 |

Y坐标 |

|

1 |

2935228.00 |

20384696.00 |

8 |

2935320.00 |

20386650.00 |

|

2 |

2935446.00 |

20385112.00 |

9 |

2935140.00 |

20386753.00 |

|

3 |

2935710.00 |

20385490.00 |

10 |

2934625.00 |

20386498.00 |

|

4 |

2936015.00 |

20385865.00 |

11 |

2934432.00 |

20386242.00 |

|

5 |

2936289.00 |

20386448.00 |

12 |

2934229.00 |

20385800.00 |

|

6 |

2935958.00 |

20386630.00 |

13 |

2934820.00 |

20385445.00 |

|

7 |

2935738.00 |

20386390.00 |

14 |

2934680.00 |

20384945.00 |

画眉坳钨矿自1941年发现并开采至今已有60余年的历史,1953年收归国营,经过改造、扩建,建成出窿原矿1000t/d,处理合格矿500t/d的采选联合企业。随着开采深度的增大以及矿山资源储量的不足,矿山产量大大减少,目前原矿石产量约330t/d,年产量约12万t。

矿山前后共开拓过七个中段,即554m、518m、470m、418m、365m、330m、285m等中段。目前矿山正在生产的中段有554m、518、470m、418m、365m、330m、285m等六个中段,其中418m、365m等两个中段为主要回采中段,最低中段285m中段还处于开拓、探矿阶段。本论文以470m中段为研究对象,是课题研究的重点。

自418m中段起,采用脉外运输干线、两翼后退式回采的开采顺序。采矿方法主要为浅孔留矿法,根据矿体赋存条件的不同,矿山目前采用过的采矿方法有支柱留矿法、工作面手选留矿法、小中段中深孔留矿法等留矿法变形方法,在个别矿脉比较厚、围岩比较破碎的矿块采用过小中段中深孔接杆崩落采矿法。

井下开拓中段高度一般为28~45m, 285m中段中段高度最高达45m;矿块长度一般为40~60m,少数达80m;矿块之间一般不留房间矿柱,但是遇到破碎断层情况,常常留矿柱。早期开采的矿块采幅一般为0.8~2.0m,局部达4~6m,由于矿脉逐渐变窄以及开采工艺的改变,近几年开采的矿块采幅一般小于1.2m。目前采深为300~400m,最大采深超过450m。

5.2地质概况与工程地质条件

5.2.1地质概况

矿区位于江西省兴国、宁都两县交界的中、低山区,最高海拔为990.79m,西北部和东南部均为800~900m的山岭。纵贯矿区的九条破碎带和含钨铍石英脉群则处于其中延长为NE65°的山谷东南侧谷坡上,此山谷的延长方向与矿区和地压活动密切相关的主干断裂破碎带F1的走向大体一致(见图5.2)。本区大地构造处于南岭东西构造带东段北侧与武夷、戴云新华夏构造体系隆起褶皱带西缘的交接部位,恰处于古龙岗-银坑坳陷带接触之外缘地段。

从矿区整体看,此变质岩系为一向SE倾斜(17°~40°)的单斜层,但由西向东,岩层倾向由SE170°渐转为SE110°甚至转到NEE,构成一个不甚完整的穹窿状构造。

矿区受华夏系构造控制,断裂构造极为发育,主要有纵贯全区的NE向的主干断裂破碎带F1,NEE,NE向的破碎带,扭性为主的NNE向反扭断裂和稀疏分布而且规模较小的NW向张性或张扭性顺扭断层。此外还有不甚发育且多为逆层而上的弱压扭层间小型断层,其产状与层、片理一致,走向NE40°~70°,倾向SE,倾角缓。

由于构造的多次活动,伴生了不同方向产状的复杂节理组,其中以NEE、NNE、NNW三组最为发育,且倾角均较陡,约为70o~85o。节理性质多属剪性,表面光滑而平整,成群、成组出现,除少数见有碳酸盐薄膜及泥质充填外,一般均无充填物。节理密度各地段不一,在断层破碎带附近,节理发育,其密度可达11~27条/m。

图5.2 画眉坳矿区地质地形图

岩层中片理普遍存在,而且与层理近乎一致,走向NE,倾向SE,与矿脉倾向相反,倾角较缓,为17o~42o,且以二十几度为常见。

纵横交错的断层,密集发育的节理和普遍存在的片理,使岩体变得支离破碎,特别是在主干断裂破碎带附近,岩体呈层状碎裂结构,在此范围内岩体的力学强度远小于岩石的力学强度。

本矿床为与燕山早期花岗岩入侵体有成因联系的岩浆期后汽化-高温热液矿床。矿脉呈陡倾斜,以钨、铍矿化为主的石英薄脉产出。矿化面积0.56km2,矿化带长超过2000m,宽250~280m,呈NE60°延伸;带内主要矿脉70余条,矿化密度0.16条/m,含脉率4%,平均脉幅0.45m,矿脉倾向NW,倾角75o~85o,成群分组出现。以11#勘探线为界,矿区分东、西区。西区主要为单独大脉及部分平行薄脉,矿带宽度最大且矿脉最密的部位在6#~10#勘探线间,矿脉分布在主干断裂破碎带的两侧,工业矿化可达300m标高。东区主要为密集平行薄脉及靠近西区的部分大脉,分布于主干断裂破碎带的南侧(下盘),矿脉呈束状,北、中、南三组斜列,单一矿脉在其水平和垂直方向上均呈分枝、复合、交替、侧现等现象。矿脉最大的密集部位在14#~21#勘探线间,且愈靠近主干断裂破碎带矿脉愈密,工业矿化可达150m标高。矿带总体走向由西区的NE60o~65o向东逐渐向北偏转为NE55o~60°,400m标高以下,工业矿化东、西两端以30o左右的倾角向中心收缩。开采脉间距离一般为6~8m,近的仅2~4m。

5.2.2工程地质条件

1.结构面

区域的NNE向的新华夏系断裂构造显然是一级结构面。

二级结构面:走向NE40o~50o、倾向NW、倾角65o~80o的主干断裂破碎带F1及其分枝F4。主干断裂破碎带在力学性质上具有多种性质复合的特征,为一张扭并兼具压性复合的断裂破碎带。从形成时间上看,具有多次活动迭加的迹象,以成矿前活动为主,成矿后的活动又迭加其上,而使其力学性质复杂化了。

三级结构面:

(1)NEE组断裂:矿区东部有一组与主干断裂破碎带F1呈20°左右交角的NEE组断裂破碎带,即F6、F7、F8、F9等。此组断层的上盘因南北挤压,岩层出现强烈的扭曲褶皱,有时因挤压扭动而形成挤压劈理带,或糜棱岩,挤压劈理带中岩石具缘泥石化。

(2)NNE组断层:此组断层包括走向NE0o~10o的“近SN亚组”及走向NE10o~20o的NNE亚组(后者主要见于西区)。断层宽度小于1m,延深200m左右,期间或为后期石英充填,或因扭动而形成糜棱岩、碎裂岩夹于其中,错动距离为0.1~2.0m左右,少数达12~15m,断层面多平直而光滑,见断层泥及似片理化现象,属扭性断裂。

(3)NW组断层:此组断层较为不发育,仅十余条左右(称NW亚组),其余为规模甚小的NW走向小断裂群,部分在NNE组的断裂旁侧成群出现。一般表现为顺扭的张扭性断裂。

(4)层间断层:是一组沿围岩片理错动的层间小型断层,且多为逆层而上的弱压扭层间滑动。其产状与岩层片理一致,走向NE40o~70o、倾向SE、倾角缓。

(5)片理:围岩的片理构造是围岩的一组原生自然薄弱面,在区内层理与片理一致,其产状即为地层的产状,走向NE、倾向SE、倾角17o~40o,且多为二十多度的缓倾斜。西区走向为NE70o~80o,与矿脉近平行,但倾角较缓,一般为20o~30o,往东走向逐渐向北偏转,至15#~16#勘探线则转为NE5o~10o,而与NNE组或近SN组断裂接近平行,倾角以20o~40o多见。

(6)岩脉、矿脉:矿区内未见花岗岩侵入体,自470m中段开始即出现岩脉,向深部出现的频率和岩脉总厚度逐渐增加。岩脉有三组:最发育的为走向NE15o~55o,倾向SE,倾角18o~37o,是沿层理结构弱面贯入的早期岩脉;次发育的有走向NW335o~350o,倾向NEE,倾角60o~80o,本组岩脉切割早期岩脉;此外还有少许走向NE、倾向SE、倾角40o~60o的一组岩脉。

矿区矿脉总体走向NE60o~70o,倾向NNW,倾角74o~86o。主矿带东区随着主干断裂破碎带F1的走向由西向东由NE50o向NE40o偏转,矿脉走向也NE70o逐渐向NE60o偏转,平面上成组呈右行侧列,倾向上沿主干断裂破碎带的倾斜方向侧列。

四级结构面—节理、裂隙:

矿区围岩节理、裂隙发育,主要有以下四组:

最发育者:走向NE69o,倾向NNW为主,SSE为次,倾角70o~85o或更陡,走向稳定集中;次发育者:走向NE20o~40o,倾向NW为主,SEE为次,倾角60o~80o;尚发育者:走向NW320o~360o,倾向近EW、倾角70o~75o;不发育者;走向近EW、倾向S或N、倾角较缓。

2.工程地质岩组

矿区地层属震旦亚界的一套浅变质岩系,可分为差别不够明显的五层,但因无标志层,岩性又相近,故难准确划分。其主要岩性为绢云母,云母石英片岩—石英云母片岩—变质石英砂岩的一套相互递变而又交替出现的近似岩性组成。根据矿山以前的鉴定资料,石英片岩中,石英占60~80%,云母占20~40%;云母石英片岩中,石英占40~75%,云母占25~50%及少量电气石、磁铁矿、长石等;云母片岩中,白云母、绢云母占75%,石英占±20%及少量绿泥石等。

在矿区内,自北向南、自上而下分为五层:

(1)云母石英片岩夹石英云母片岩:厚度大于300m;

(2)云母石英片岩与石英云母片岩互层:厚度280~400m;

(3)石英云母片岩夹变质砂岩:厚度180~250m;

(4)云母片岩:厚度30~60m;

(5)变质砂岩夹石英云母片岩:厚度大于250m。

矿区岩石属变质岩建造,岩性比较单一,层理一致,且显著发育,层间结合力差,层厚一般情况下小于30cm,岩石坚脆,在构造变动下易发生破碎、破裂、局部褶皱和层间滑动,大部分为薄层状结构体,局部为层状结构体。

3.水文地质条件

矿区内水文地质条件简单。地貌上为中低山正地形,坡度一般为0.5~25°最大为45°,不利于雨水聚集。地表水系不发育,为季节性水沟,常年流量0.04~0.64m3/h,最大为26.2 m3/h,雨后常有急流和山洪爆发,过后不久流量剧减以至干涸,由于采掘作业中段下移,井下空区体积增加,溪沟流量有逐年减少的趋势。泉水流量0.1~0.3 l/s。地表第四系残坡积松散层含水透水,属孔隙潜水,其厚度小,含水量少。地下水类型属坚硬岩石构造裂隙水,地表、地下水均受大气降雨补给。涌水量的大小受高度、下部中段坑道和采空区的多少所控制,且愈是下部中段其涌水量受季节性影响愈小。

矿区汇水面积1.28km2,根据宁都县气象局的统计资料,该地区年平均降水量1696.0mm。降水地域分布不均,北部大于南部,东部大于西部,以中部为最多。降水年际变化较大,最多年份为1959年,达2244.0mm;最少年份为1986年,仅有1114.2mm。总排水量一般为57.9~179.5m3/h,最大为524.9m3/h。岩体断裂构造是矿区地下水唯一含水体和泾流的主要通道。

5.3采空区现状调查

5.3.1 采空区特征

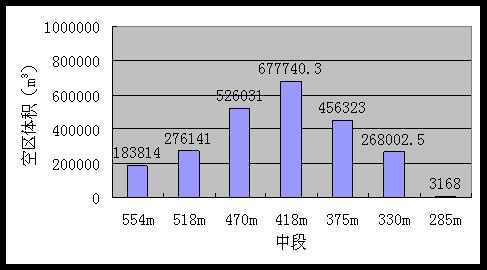

从调查统计的采空区体积来看,只有31#、1311#、19#、131#等4条矿脉形成的采空区体积比较大,均超过10万m3,其余单个矿脉形成的连续采空区体积均小于10万m3,最小的单个空区体积只有931m3。根据各采场收集资料,从采空区体积在垂直方向的分布来看418m中段的采空区体积最大,占整个矿区采空区体积的28%。以418m中段为界向上、向下中段采空区体积逐渐减少。见图5.3。

图5.3 各中段采空区体积统计表

5.3.2 采空区特征参数

470m水平的矿体是以外包工程单位承包形式开采,所形成的采空区基本是连续的,由于矿房矿块开采采用的是不留间柱的浅孔留矿法。为了安全起见,因此在矿体中留下一些不规则、大小不等的矿柱。470m水平有3个大小不等、形状不规则的孤立矿柱,该矿柱仅能临时支撑和减缓空区顶板冒落,这相当于缩小采空区面积或起到分割大采空区为小采空区的作用。470m水平最小采高为31 m,最大采高约50m,平均采高约为38m,空区长度223m,南北最大宽度为74 m。根据课题的内容,本文中以470 m水平采空区为未通达地表模型的工程实例。

5.3.3 采空区崩落可能产生的危害与消除措施

画眉坳钨矿554m水平与470m水平空区顶板岩性主要是绢云母,其次是云母石英片岩等,岩石稳固性较好。由于F7、F8、F9破碎带存在,把矿体及顶底围岩切割得支离破碎,使顶底板岩石的稳固性降低。当暴露面积大于1000~1500m2时,可呈现块体自然崩落。自然冒落随暴露面积扩大而逐渐扩展,即不断扩大冒落高度和冒落范围。在大的暴露面积情况下,有可能发生大规模冒落,引发气浪,危害井下生产安全;有的发展到地表,并产生开裂、下沉、塌陷;地形复杂的地表可能发生山崩、滑坡、滚石等。

(1)顶板围岩的突然崩落,可形成秒速达4米,压力达每平方厘米数十公斤的压缩气流,它的冲量很大,可以破坏井下建筑物、设备和伤害人员。

(2)岩体移动活动范围扩大,在一定条件下可使矿产资源损失在岩移区而无法回收。

(3)受地表地形限制或矿床开采过程中未正确确定地表岩移范围,使某些建筑物布置在采空区上部或产生山崩、滑坡等影响范围内,将威胁建筑设施及人员安全。

采空区冒落高度:

冒落下来的为块状岩石充填采空区中,由于碎胀体积有一定的增大。岩石冒落后碎胀系数一般为1.2~1.25,即冒落下来的岩石体积增量20~25%。随着冒落岩石逐步充填采空区,一直到充满空区并压实后,使空区顶板受到支撑而停止冒落。此后空区顶板岩石只能在一定范围内产生变形和破坏,形成一般所谓的裂隙带,不会发展到地表。此时空区顶板岩石的冒落高度即为最大冒落高度。

采空区顶板岩石最大可能冒落高度H取决于回采高度h和碎胀系数K。

![]()

当冒落岩层高度达到155~250m时,其冒落后产生岩石碎胀的体积可填满

31~50m高的采空区。

由此可见,采空区顶板岩石最大可能冒落高度已大于地形垂高。因此,画眉坳钨矿470m中段采空区冒落可直达地表。

5.4矿岩石的物理力学性质的测试

矿山岩体的稳定性不但与岩体的性质及结构有关,而且与其所处的工程环境或应力状态密切相关。从本质上来看,岩体的性质及结构是影响或决定岩体稳定性的物质基础,是决定岩体稳定性的内在因素;而岩体所处的应力环境及应力状态则是决定岩体稳定性的应力条件,它与矿山工程的结构及施工方法等有关,是决定或影响矿山岩体稳定性状态的外部条件。进行岩体的稳定性分析,既要充分考虑岩体本身的物理力学性质,又要综合考虑矿山工程的结构及施工方法等外在因素,这是矿山工程及各类地质工程稳定性评价及分析时注重岩体性质研究的主要原因。岩体的性质包括物理性质及力学性质,前者是岩体的物态特征及表观特征,后者则是岩体受力作用的特性。

5.4.1矿岩物理力学实验

1)实验目的

实验的主要任务是对矿岩的物理力学性质进行测定,为数值计算提供必要的参数,根据试验结果研究矿岩材料的本构关系,确定矿岩的物理力学参数,并根据矿岩的力学性质和矿岩体结构面的力学性质来建立研究矿岩体的模型。

(1)矿岩容重的测定

岩石力学计算及工程设计中常用到岩石容重。根据岩石的含水情况,将容重分为天然容重、干容重和饱和容重。测定矿岩容重,可为矿岩重量计算、开挖体支护设计等提供基本参数。矿岩饱和吸水率是其含水的极限状态,也是进行矿岩饱和强度实验时所需测定的指标。在工程实践中,常用强制手段(高压或者真空,煮沸)。在本次实验中,采用煮沸手段得到饱和吸水率的岩石。

(2)矿岩单轴抗压强度实验

该实验的目的是为测定矿岩的单轴抗压强度,这是岩石最直观最重要的力学参数之一。单轴抗压强度只受到轴向压力作用,侧向没有压力,因此试件变形没有受到限制。通过实验,不但获得了矿岩单轴抗压强度,还可得到矿岩弹性模量E和泊松比μ,用下式计算:

![]() (5—1)

(5—1)

![]() (5—2)

(5—2)

式中:![]() —弹性模量;

—弹性模量;![]() —泊松比;

—泊松比;![]() —抗压强度(Mpa);

—抗压强度(Mpa);

![]() —

—![]() 下的应变值;

下的应变值;![]() —纵向应变值;

—纵向应变值;![]() —横向应变值。

—横向应变值。

试验设备采用RMT-150C岩石力学试验系统,本系统是一种数字控制的电液伺服试验机,是专为岩石和混凝土一类材料的力学性能试验而设计的,具有操作方便、控制性能好、自动化程度高等优点。弹性模量E可从计算机显示的试验结果直接读出,泊松比为抗压强度的横向应变和纵向应变的比值,即:

![]() (5—3)

(5—3)

从试验结果看,可观察如下明显现象:单轴试验的破坏有纯剪切、剪胀等形式;破坏时常以剥落、掉屑、裂隙、压碎等形式显示出来,同时伴有响亮的破裂声,强度越高,响声越大;岩石在屈服前表现为明显的线弹性特征。

(3)矿岩抗拉实验

本实验采用的是间接试验方法,最著名的是巴西试验法,俗称劈裂试验法。劈裂试验的试件一般要加工成圆柱体。本文根据需要分别测定风干状态和饱和水状态时的单轴抗拉强度,通过对圆柱体的直径施加相对的线性载荷,使之沿试样直径方向破坏。用下式计算岩石的抗拉强度:

![]() (5—4)

(5—4)

式中:![]() —试件破坏时的最大压力值(Mpa);

—试件破坏时的最大压力值(Mpa);

![]() —岩石圆盘试件的直径(cm);

—岩石圆盘试件的直径(cm);

![]() —岩石圆盘试件的厚度(cm)。

—岩石圆盘试件的厚度(cm)。

通过实验,还获得了矿岩的饱水软化系数,显示出水对矿岩强度的影响。

(4)矿岩三轴实验

矿岩三轴实验是在三向应力状态下测定岩石强度的一种方法。由于岩体在未受开挖扰动之前均为三向应力状态,开挖后应力发生变化。进行岩石三轴压缩实验,正是为了客观地测定岩石在三向应力状态下的抗剪、抗压强度及变形参数,以便为开挖工程设计和稳定计算提供符合实际的参数。通过实验,得到了矿岩三轴抗压强度,还可得到岩石的内聚力C和内摩擦角![]() 值。

值。

根据画眉坳钨矿自重和构造应力场,以及设备能力和更全面地描述岩石性质,最高围压等级取40MN/m2,即40Mpa,实验中围压分别取σ3=0,10,20,30,40Mpa等,这样每种岩样有5块试件即可满足要求,这也符合试样规程的要求。实验结果显示:在有围压的情况下,应力(σ1-σ3)与应变ε的关系, 基本呈直线,可以近似认为矿岩的性质为线性变化,塑性变形不明显,破坏形式以剪切破坏为主,少量也有鼓胀破坏和剪张破坏。低围压时以单剪切破坏为主,高围压下有双剪切破坏。

根据试件破坏时的σ1及围压σ3值,按库仑准则(直线)回归,得到库仑准则的主应力表达[12]:

![]() &, amp;, nbsp; , ; (5—5)

&, amp;, nbsp; , ; (5—5)

式中:![]() —单轴抗压强度理论值;

—单轴抗压强度理论值;![]() —

—![]() 关系直线斜率。其中:

关系直线斜率。其中:

![]() (5—6)

(5—6)

![]() (5—7)

(5—7)

式中:m、σc意义同上,C、![]() 值分别为内聚力和摩擦角。

值分别为内聚力和摩擦角。

3)实验结果

画眉坳钨矿矿岩物理力学实验结果见表5.5

表5.5 画眉坳钨矿矿岩物理力学实验表

|

岩石名称 |

岩组岩样 状态 |

密度 (g/cm3) |

抗拉 强度

|

弹性 模量

|

泊松比 |

抗压 强度

|

内聚力(Mpa) |

内摩擦 角 (o) |

|

绢云母 |

自然 风干 |

2.76 |

9.83 |

5.7 |

0.24 |

131.3 |

12 |

55 |

|

饱和水 |

2.78 |

9.56 |

126.5 | |||||

|

云母石英片岩 |

自然 风干 |

2.64 |

10.33 |

5.8 |

0.23 |

145.5 |

14 |

55 |

|

饱和水 |

2.67 |

10.02 |

144.8 | |||||

|

矿石 |

自然 风干 |

2.86 |

15.16 |

8.2 |

0.23 |

210.0 |

14 |

55 |

|

饱和水 |

2.95 |

15.10 |

198.5 |

5.4.2实验结果

通过实验,得出以下几点结论:

(1)画眉坳钨矿的上下盘岩石和矿石的物理力学性质不尽相同,上下盘岩石强度基本相同,而矿石的强度较上下盘较高。综合单轴抗压强度实验,从数据可以看出矿石的单轴强度基本上没差别。

(2)抗拉实验结果表明,画眉坳钨矿矿岩的单轴抗拉强度较低,岩石平均在10MPa左右,矿石平均在15Mpa左右。

(3)实验结果表明,画眉坳钨矿矿岩达到屈服强度后仍有一定的残余强度。

(4)本次实验与地质报告中的矿岩强度比较,地质报告中的矿岩抗拉强度偏低,这主要是地质报告中的矿岩取样较浅所致。

5.4.3岩石力学参数的选取

岩体力学参数的选取是一项复杂的工作,同时岩体力学参数也关系到计算结果是否符合实际。岩体由于在漫长的地质历史中,经历了多次地质活动,而这些活动在不同程度上改变了岩体的整体性,而且导致了岩体中纵横交错的结构弱面,因而岩体的变形特性与强度,与组成该岩体的完整岩石的变形特性和强度是有明显差异的。

岩体工程地质力学认为[9],岩体是由结构体组成的,它的力学特性同组成该岩体的岩石与结构面的力学特性有关,但既不完全与岩石的力学特性相同,也不完全与结构体的力学特性相同,它有自己的特点。条件许可的时候,可以在现场直接测试岩体的变形模量和强度特性。岩体的变形模量常通过现场的平板载荷试验、压力硐室试验与地震波试验等手段来求得[9]。对于岩体强度特性,主要是岩体的抗剪强度问题,可以通过工程岩体的野外抗剪断试验求得。对于岩体的动态力学特性,则可以通过声波勘测来进行。不过,由于这类试验费用昂贵,费时费工,所以未能安排在画眉坳钨矿进行,只能采用工程类比法,从岩石的变形特性和岩体的结构特性来推测岩体变形特性和强度特性。

1)岩体变形特性的确定

吉中龙之井指出:RQD与岩体的工程性质之间已证明有很好的互换性。RQD又称岩石质量指标,是岩石芯取样中直径大于10cm的长段与该次回进尺寸的比值。例如实地岩体的弹性模量与岩芯弹性模量之比和RQD的关系,岩体的弹性波速度之比和RQD的关系,一些报告提出了很多资料。

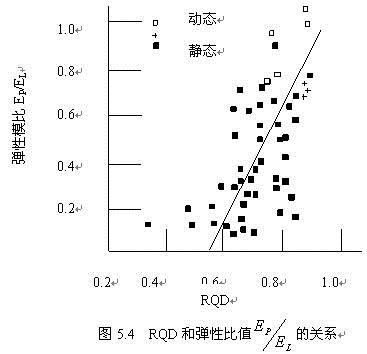

吉中龙之井在文献中介绍了Cooper,H.F等人的文章中所列举的RQD和弹性模量比值(现场弹性模量EP与岩芯弹性模量EL之比)的关系[9],见图6.4。

本文按照图5.4的关系,我们就可以从岩石的弹性模量推算岩体的弹性模量。

1)岩体强度的确定

(1)内聚力与内摩擦角的确定

由于目前从岩石指标推断岩体的指标还没有一个通用的方法。所以,采用工程类比法。根据文献资料结合画眉坳钨矿矿山室内矿岩实验数据,我们就能确定岩体强度指标的内聚力和内摩擦角的折减系数,其中内聚力的折减系数为0.25,弹性模量折减系数0.5,类比得到画眉坳钨矿的内聚力和摩擦角。

(2)矿岩体抗拉强度的确定

画眉坳钨矿围岩主要是绢云母,其次是云母石英片岩,而这两种岩石的物理力学性质极其相似,故取其物理力学参数的加权平均值作为综合物理力学参数,这样既可以方便计算、节约计算时间,同时也便于分析。

考虑到画眉坳钨矿矿岩相对来说比较稳固,由岩石到岩体的抗拉、抗压强度的折减系数设定为0.125,类比分别得到矿山岩体和矿体的强度。

表5.6 画眉坳钨矿矿体、岩体综合强度表

|

岩石类型 |

密度 (g/cm3) |

抗拉强度

|

弹性模量

|

泊松比

|

抗压强度

|

内聚力 (Mpa) |

内摩擦 角(o) |

抗剪强度 (Mpa) |

|

岩石 |

2.70 |

10.00 |

5.75 |

0.23 |

132.00 |

12.00 |

55 |

31.6 |

|

岩体 |

2.70 |

1.25 |

2.88 |

0.23 |

16.50 |

3.00 |

55 |

3.25 |

|

矿石 |

2.90 |

15.15 |

8.20 |

0.23 |

205.00 |

14.00 |

55 |

36.3 |

|

矿体 |

2.90 |

1.89 |

4.10 |

0.23 |

25.62 |

3.5 |

55 |

4.19 |

第六章 画眉坳钨矿采空区处理与矿柱回采数值模拟

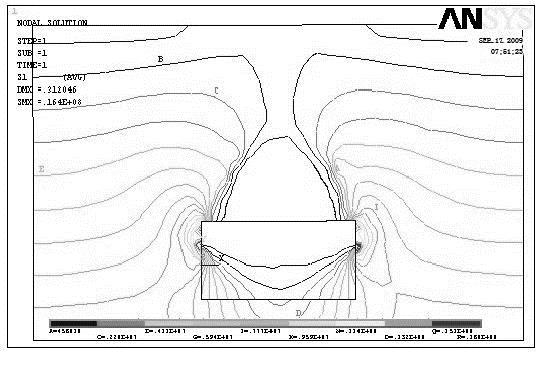

将第五章实验所得矿岩物理力学性质的数据(表5.6)分别输入三维有限元采场模型,依据所确定的边界条件,对画眉坳钨矿的原岩应力、矿房开采、矿柱回收、及分步崩落围岩处理空区等过程逐步进行模拟,并对其稳定性进行分析。在分步崩落围岩处理空区的过程中,以理论冒落拱模型来布置最终冒落拱的形状与范围,验证理论冒落拱的可靠性,并最终得到安全稳定的冒落拱。

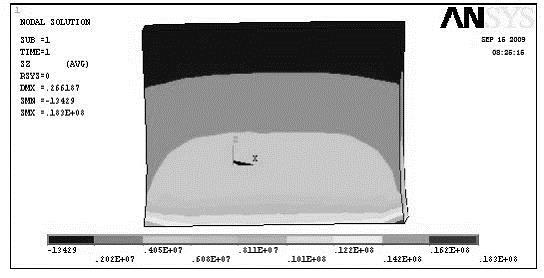

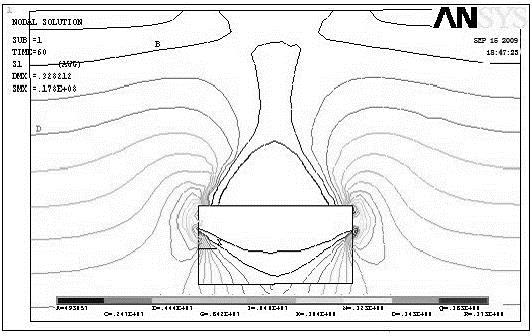

6.1原岩应力状态模拟

由于ANSYS软件是大型通用的有限元软件,主要用于结构分析。普通结构分析的共同点是先有结构后有载荷,是“先挖洞,后加载”,而采矿和岩土开挖工程的特殊性在于“先有载,后挖洞”,即岩体是一种预应力体,其中早存在由各种原因形成(上覆岩层自重、构造应力等)等的应力场。这样要将ANSYS程序直接运用于采矿,第一步须进行原岩应力的模拟,也就是使岩体中存在预应力,模拟时边界约束如前所述。如图6.1所示,由于岩体自重应力场大于水平应力场,因此![]() 的应力等值线主要表现为自重应力的性质,即随着深度的增加应力值呈逐渐增大的趋势[22]。

的应力等值线主要表现为自重应力的性质,即随着深度的增加应力值呈逐渐增大的趋势[22]。

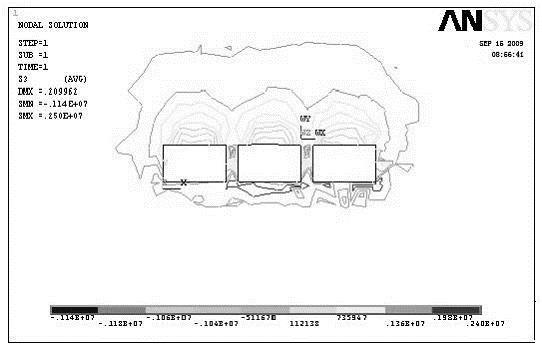

图6.1 模型1原岩应力云图

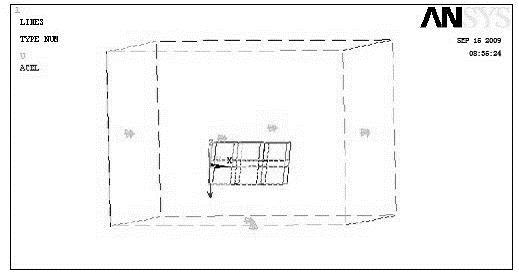

6.2回采第一中段模拟

在原岩应力模拟完成后,此时模型中的各个单元已经存在了应力,这样就使矿体处在了原岩应力场中,此时进行矿体的开挖工程,与实际比较接近。由于各单元已经存在了应力,所以需要将边界条件进行修改。即将四个侧面的水平应力去掉,然后将边界固定,上表面作为自由面。修改后的边界条件如图6.2所示。

图6.2 分步开采的边界约束条件

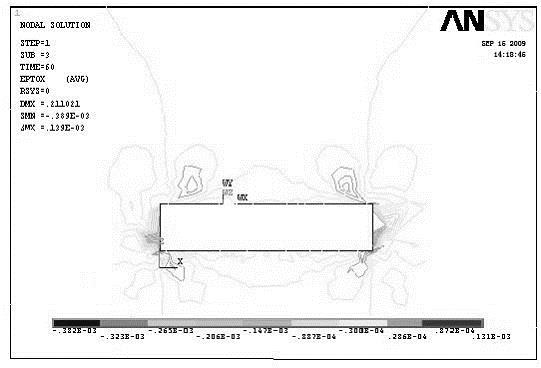

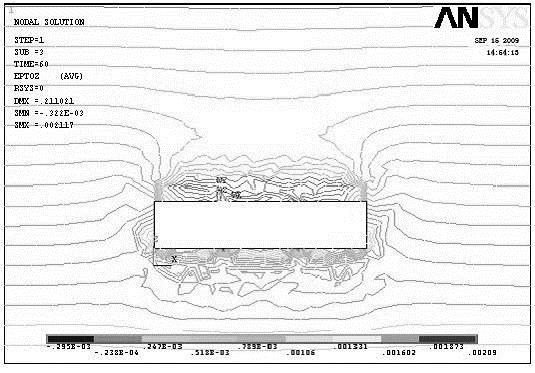

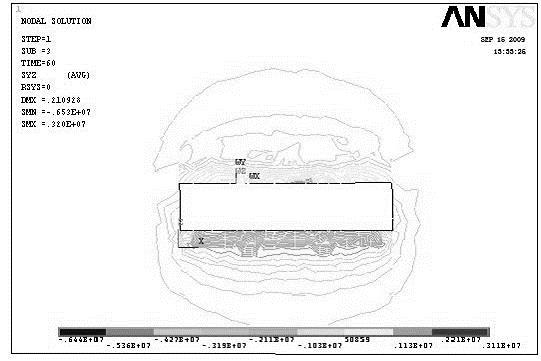

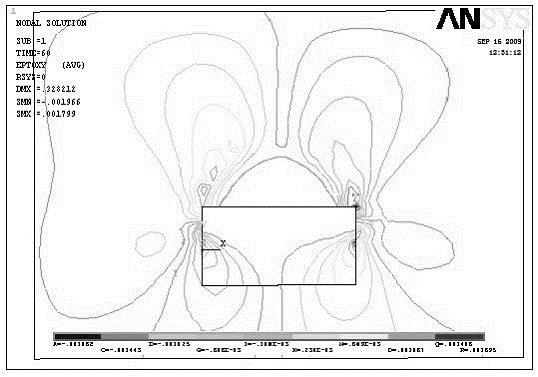

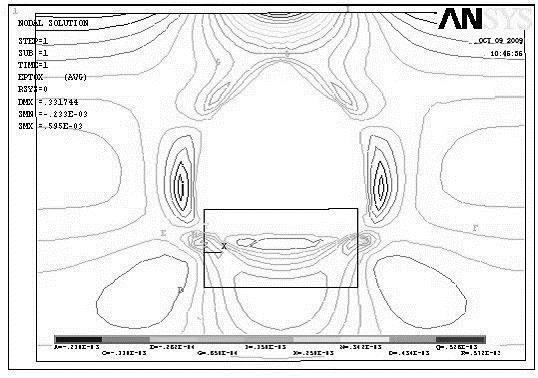

然后在上述边界约束条件下进行第一个中段矿体的开挖,并将所有结点的初始位移值设为0,初始速度设为0,以消除在原岩应力模拟时的结点位移。在结果显示时,根据实际经验,一般位移最大值会出现在矿柱的中间部位和矿柱的顶、底部,因此位移等值线剖面的选取为从矿柱中部水平剖开;应力集中宜在矿柱中部和矿房与顶板的角点处产生,因此应力等值线剖面选取在矿柱中间和顶板底面。未冒通地表模型第一个中段开采结束后的数值模拟结果如图6.3至6.9所示:

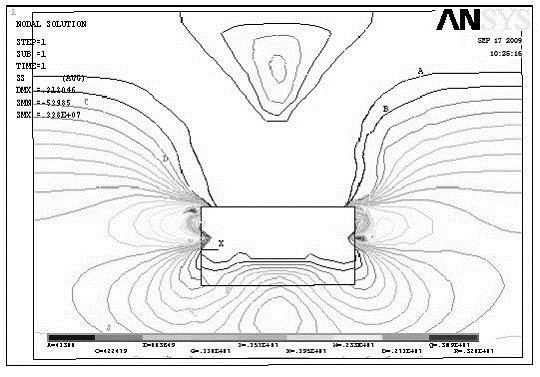

图6.3 第一中段开采结束后纵剖面最大主应力σ1等值线图

图6.4第一中段开采结束后纵剖面最大主应力σ3等值线图

图6.5 第一中段开采结束后矿柱中部最大主应力σ1图

图6.6 第一中段开采结束后矿柱中部最小主应力σ3图

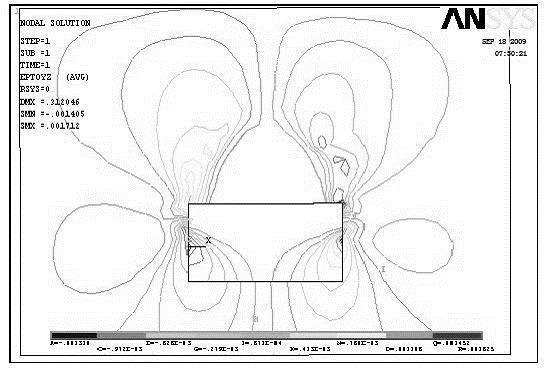

图6.7 第一中段开采结束后矿柱中部Z方向位移等值线图

图6.8 第一中段开采结束后矿柱中部X方向位移等值线图

图6.9 第一中段开采结束后矿柱中部XZ方向剪切位移等值线图

第一中段开采结束后,根据ANSYS软件模拟的结果,可得到模型内任一水平、竖直及倾斜剖面的应力、应变、位移、剪应力、剪位移等。由于模拟结果数据较多,可根据需要任意选取,因为本论文目的是做矿柱和顶板的稳定性分析,从而指导处理空区,故只需取上述关键部位,如矿柱中部、顶板底部及矿房、矿柱的纵切面来分析的应力、位移,然后根据模拟结果的数据进行稳定性分析。

表6.1 第一中段开采结束后矿柱和顶板底部及纵剖面的应力、位移结果

|

应力、位移 |

矿柱中部 |

顶板底部 |

|

最大主应力(Mpa) |

5.52~10.1 |

4.09~10.1 |

|

最小主应力(Mpa) |

0.12~2.40 |

0.10~2.12 |

|

最大水平位移(mm) |

0.02~0.170 |

0.09~0.112 |

|

最大垂直位移(mm) |

0.35~1.45 |

0.24~1.43 |

|

最大剪切位移(mm) |

0.35~1.23 |

0.19~0.96 |

1)应力分布:

从纵剖面的模拟结果图来看,第一中段矿房回采结束后,主应力![]() 最大值产生在矿柱中部和矿房与矿柱接触的角点,并在角点附近产生应力集中。最大压应力值为10.1 MPa(见图6.3,6.5),小于矿体的抗压强度25.62MPa,最大拉应力值为1.07MPa(见图6.3,6.5),小于矿体的抗拉强度1.89MPa。在矿房顶部出现了应力降低区,压应力值为4.2 MPa左右,矿柱的顶、底部及中间压应力最大。主应力

最大值产生在矿柱中部和矿房与矿柱接触的角点,并在角点附近产生应力集中。最大压应力值为10.1 MPa(见图6.3,6.5),小于矿体的抗压强度25.62MPa,最大拉应力值为1.07MPa(见图6.3,6.5),小于矿体的抗拉强度1.89MPa。在矿房顶部出现了应力降低区,压应力值为4.2 MPa左右,矿柱的顶、底部及中间压应力最大。主应力![]() 的最大值为2.5MPa,产生在矿柱顶、底部,在矿房与矿柱接触的顶、底板附近产生应力集中;最大拉应力为1.14MPa,产生在矿房顶部。

的最大值为2.5MPa,产生在矿柱顶、底部,在矿房与矿柱接触的顶、底板附近产生应力集中;最大拉应力为1.14MPa,产生在矿房顶部。

从矿柱中部的水平剖面图上可以看出,最大主应力![]() 在矿体上盘应力值较大,在矿房及矿体的上盘位置形成了高压应力区,并在矿房上盘中心位置处及矿柱矿体上盘达到最大值10.1MPa,在矿体下盘应力值相对小一些(见图6.5)。最小主应力

在矿体上盘应力值较大,在矿房及矿体的上盘位置形成了高压应力区,并在矿房上盘中心位置处及矿柱矿体上盘达到最大值10.1MPa,在矿体下盘应力值相对小一些(见图6.5)。最小主应力![]() 也是在矿体上盘形成高应力区,在矿柱与矿房接触的角点处达到最大值,在矿体的下盘位置矿房外侧一定范围产生了应力降低区,并在紧临矿房的位置产生了小范围的拉应力区,最大拉应力为1.14MPa,在矿房角点出产生应力集中(见图6.7)。

也是在矿体上盘形成高应力区,在矿柱与矿房接触的角点处达到最大值,在矿体的下盘位置矿房外侧一定范围产生了应力降低区,并在紧临矿房的位置产生了小范围的拉应力区,最大拉应力为1.14MPa,在矿房角点出产生应力集中(见图6.7)。

而顶板底部的水平剖面和矿柱中部水平剖面的应力分布正好相反,最大主应力![]() 是在矿房和矿柱的下盘位置一定范围内出现了高压应力区,在矿柱中部和矿房与矿柱接触角点附近达到最大值。由矿房向外应力逐渐降低,紧临矿房的位置出现了小范围的应力降低区,矿柱外侧应力明显比矿房外侧应力高一些,具体分布情况。最小主应力

是在矿房和矿柱的下盘位置一定范围内出现了高压应力区,在矿柱中部和矿房与矿柱接触角点附近达到最大值。由矿房向外应力逐渐降低,紧临矿房的位置出现了小范围的应力降低区,矿柱外侧应力明显比矿房外侧应力高一些,具体分布情况。最小主应力![]() 也是在矿房下盘位置出现高应力区,在每个矿房上盘位置外侧出现了小范围的拉应力区,由内往外拉应力逐渐减小,并逐步过渡成压应力。纵观整个顶板的水平切面,矿柱所承受的平均压应力最高,在矿柱的顶底部压应力最大,并在矿房与矿柱接触的角点附近产生应力集中。

也是在矿房下盘位置出现高应力区,在每个矿房上盘位置外侧出现了小范围的拉应力区,由内往外拉应力逐渐减小,并逐步过渡成压应力。纵观整个顶板的水平切面,矿柱所承受的平均压应力最高,在矿柱的顶底部压应力最大,并在矿房与矿柱接触的角点附近产生应力集中。

2)位移分布:

从矿房开采引起的剪位移情况来看,最大压应力产生的剪位移出现在矿房的右上角点,其剪位移值为0.372mm,最大拉应力产生的剪位移出现在矿房的右下角点,其值为0.381mm,其它位置产生的剪位移在二者之间。

根据矿柱中部和顶板底部的水平剖面图上显示的结果可知(见图6.8),水平X方向产生的位移主要是由拉应力引起的,矿柱、矿房区域内水平位移值较小,平均值为0.02mm。和水平位移相比,竖直方向的位移(即Z方向的位移)要大得多,矿柱中部所在位置的水平剖面上显示的结果,Z方向的最大位移出现在矿房的上盘位置和矿房与矿柱接触的上盘角点附近,最大位移为1.45mm(见图6.7)。而顶板Z方向的位移和矿柱中部位置的位移正好相反,最大竖直位移出现在矿房和矿柱的下盘位置,最大位移值为1.45mm,上盘位置位移稍小一些,位移主要是由压应力引起的。

综合以上图形的各个剖面的模拟结果,可以得出如下结论:

矿柱所受到的最大压应力为10.1MPa,小于其抗压强度(25.62MPa),最大拉应力为1.14MPa,小于矿柱的抗拉强度(1.89MPa);围岩顶板所受到的最大压应力为10.1MPa,小于其抗压强度(16.50MPa),最大拉应力为1.24 MPa,小于其抗拉强度(矿体抗拉强度1.89MPa,岩体抗拉强度1.25MPa);最大剪应力为2.86MPa,小于其抗剪强度(4.19MPa),而各个方向的主应力及剪应力引起的位移值均很小,不会引起矿、岩体的破坏,所以第一中段开采结束后,矿房开采所产生的空区只产生微量的变形,矿柱承载变形也在弹性范围之内,不会影响矿柱的支撑作用,所以在矿柱的支撑下空区是较稳定的。

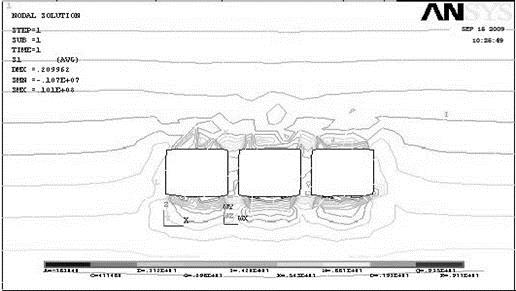

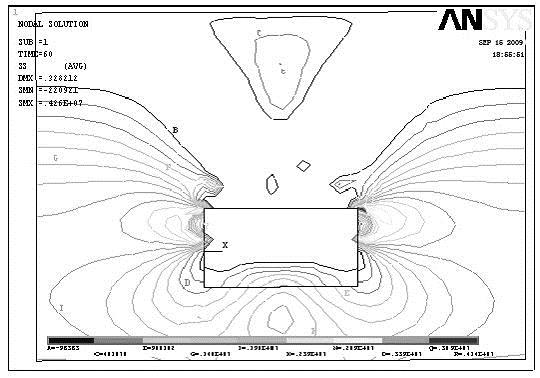

6.3回采矿柱模拟

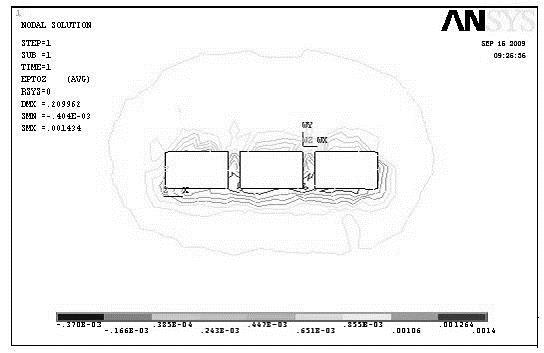

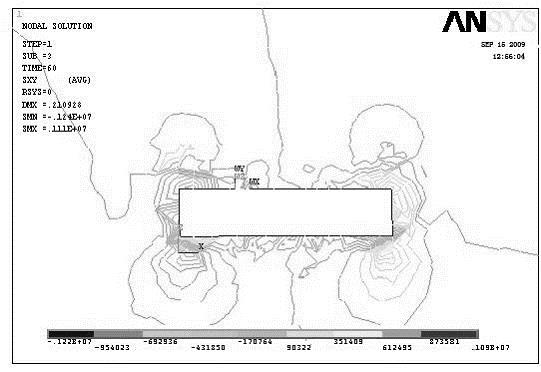

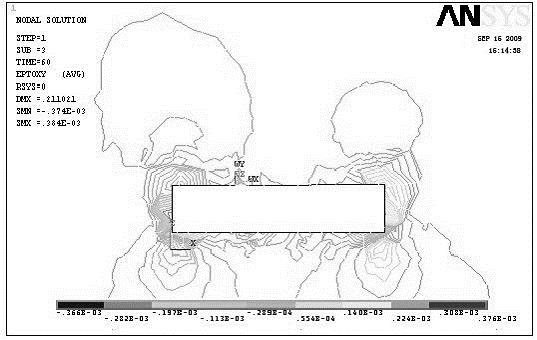

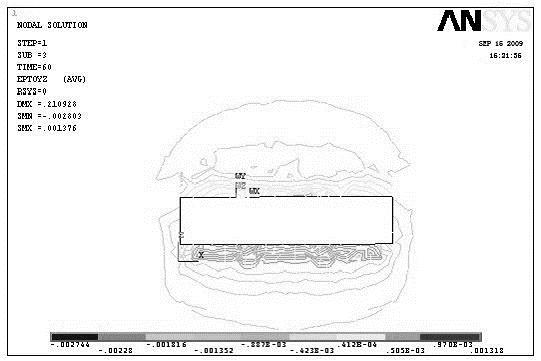

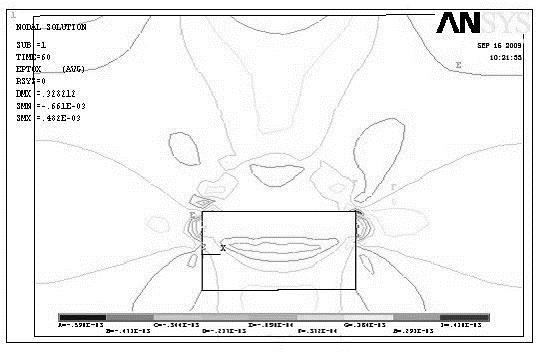

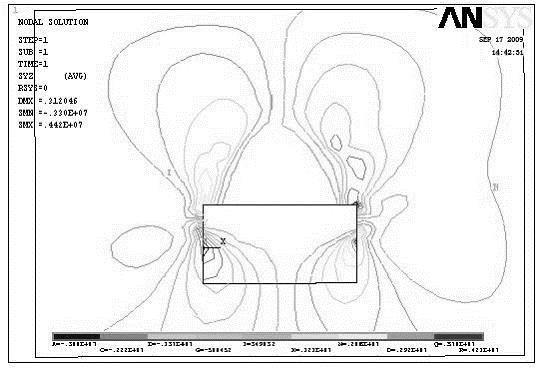

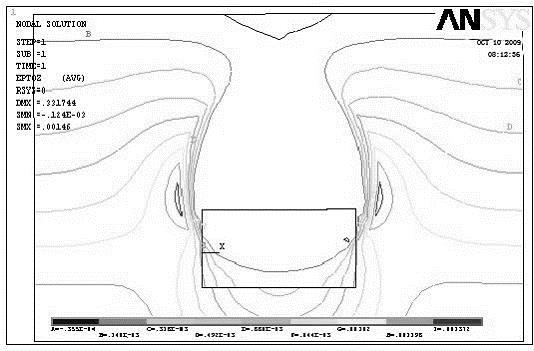

第一中段回采结束后,紧接着就应该对矿柱进行回收,同时对空区进行处理。本模型按照第一中段矿房回采的方法,对第一中段的矿柱进行回收,回采矿柱的动态模拟结果如下:

回采矿柱后的顶板的动态模拟(图6.10-6.17):

图6.10 矿柱回采结束后纵剖面X方向位移等值线图

图6.11 矿柱回采结束后纵剖面Z方向位移等值线图

图6.12 矿柱回采结束后纵剖面XY方向剪应力等值线图

图6.13 矿柱回采结束后纵剖面XY方向剪位移等值线图

图6.14 矿柱回采结束后纵剖面YZ方向剪应力等值线图

图6.15 矿柱回采结束后纵剖面YZ方向剪位移等值线图

图6.16 矿柱回采结束后纵剖面最大主应力σ1等值线图

图6.17 矿柱回采结束后纵剖面最小主应力σ3等值线图

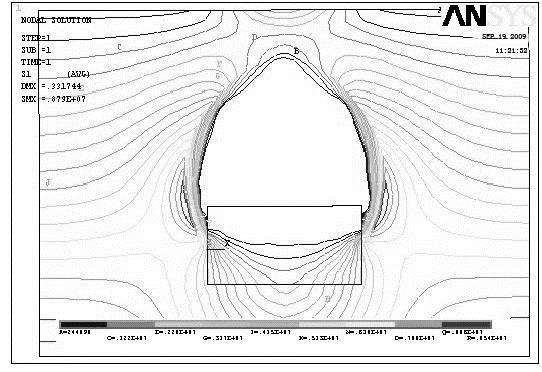

矿柱回采后,从模拟结果的纵剖面图可以看出,顶板围岩失去了矿柱的支撑作用,应力再度重新分布,在空区顶部围岩范围出现了应力降低区,应力降低区明显呈现拱形(见图6.11,6.16,6.17),在拱内岩石主要受重力作用,且由于重力作用在顶板位置产生了较大的拉应力,最大值达到3.43MPa,已明显超过岩石的抗拉强度(1.25MPa),岩石将因受拉而被破坏。具体模拟数据见下表6.2。

表6.2 矿柱回采后纵剖面模拟的应力、位移结果

|

应力、位移 |

变化范围 |

|

最大主应力(MPa) |

-1.24~26.5 |

|

最小主应力(MPa) |

-3.43~3.96 |

|

最大水平剪应力(Mpa) |

-1.24~1.11 |

|

最大竖直剪应力(Mpa) |

-3.20~6.53 |

|

最大水平位移(mm) |

-0.384~0.139 |

|

最大竖直位移(mm) |

-0.322~2.09 |

|

最大剪切位移(mm) |

-1.376~2.803 |

1)应力分布:

根据模型纵剖面图模拟的结果,矿柱回采后,最大主应力![]() 在矿房的顶部围岩中重新分布,在紧临矿房的顶板位置出现了较大的拉应力区,拉应力在这里达到最大值1.24MPa(见图6.16),在矿房顶部较大范围内出现了应力降低区,在这个区域内,主应力

在矿房的顶部围岩中重新分布,在紧临矿房的顶板位置出现了较大的拉应力区,拉应力在这里达到最大值1.24MPa(见图6.16),在矿房顶部较大范围内出现了应力降低区,在这个区域内,主应力![]() 由拉应力逐渐转变为压应力,压应力达到最大值2.63MPa后,又逐渐变小,在地表附近又呈现出拉应力。从

由拉应力逐渐转变为压应力,压应力达到最大值2.63MPa后,又逐渐变小,在地表附近又呈现出拉应力。从![]() 应力等值线的拐点分布可以看出,应力降低区呈现拱形,在拱的边缘附近压应力达到最大值,起主要的承载作用,拱内压应力逐渐降低,在空区的顶板位置表现出拉应力,这主要是由于岩石的自重作用。另外,在矿房角点位置附近,压应力最大值达到了26.5MPa,比岩体抗压强度(16.50MPa)高出了10MPa,这部分岩体将因受压而破坏。

应力等值线的拐点分布可以看出,应力降低区呈现拱形,在拱的边缘附近压应力达到最大值,起主要的承载作用,拱内压应力逐渐降低,在空区的顶板位置表现出拉应力,这主要是由于岩石的自重作用。另外,在矿房角点位置附近,压应力最大值达到了26.5MPa,比岩体抗压强度(16.50MPa)高出了10MPa,这部分岩体将因受压而破坏。

最小主应力![]() 的分布和

的分布和![]() 类似,也是在紧临矿房的顶板位置出现了更大范围的拉应力区,拉应力在空区顶板位置达到最大值3.46MPa(见图6.17),也以超高了岩体的抗拉强度(1.25MPa)。在矿房顶部较大范围内出现了应力降低区,应力降低区呈现拱形。在这个区域内,主应力

类似,也是在紧临矿房的顶板位置出现了更大范围的拉应力区,拉应力在空区顶板位置达到最大值3.46MPa(见图6.17),也以超高了岩体的抗拉强度(1.25MPa)。在矿房顶部较大范围内出现了应力降低区,应力降低区呈现拱形。在这个区域内,主应力![]() 主要表现为拉应力,拉应力向外逐渐变小,在拱的边缘附近表现为压应力。从

主要表现为拉应力,拉应力向外逐渐变小,在拱的边缘附近表现为压应力。从![]() 应力等值线分布可以看出,拱内主要表现为拉应力,在空区的顶板位置最大,这表明拱内岩石主要受自重作用。

应力等值线分布可以看出,拱内主要表现为拉应力,在空区的顶板位置最大,这表明拱内岩石主要受自重作用。

水平剪应力在空区的角点产生应力集中(见图6.12),剪应力的最大值为1.24MPa。垂直剪应力在矿房空区的顶底板及角点产生应力集中(见图6.14)。垂直剪应力值和水平剪应力相比要大得多,最大值为6.53MPa,超过其抗剪强度(4.19MPa),是岩石受剪破坏的主要因素。

综合![]() 、

、![]() 及剪应力的分布情况可以看出,矿柱回收以后,顶板岩石(拱内岩石)主要是由于受压、受拉、受剪而引起破坏,将导致顶板继续冒落。

及剪应力的分布情况可以看出,矿柱回收以后,顶板岩石(拱内岩石)主要是由于受压、受拉、受剪而引起破坏,将导致顶板继续冒落。

2)位移分布

矿柱回收后,根据数值模拟结果显示,岩石产生了塑性变形,产生了塑性位移。从塑性位移的情况来看,X方向塑性位移的最大值主要产生在空区角点附近的顶底板中(见图6.16),红色位移等值线表示的是顶板X方向位移的最大值,其值为0.139mm。在空区两侧位移值相对集中,平均值在0.26-0.42mm左右。

Z方向的塑性位移主要分布在空区上方的顶板中,从图6.11中可以看出,塑性位移主要是由于拉应力及剪应力引起的,且塑性位移等值线的拐点分布呈拱形,塑性位移主要出现在拱内,最大位移值为2.09mm,从空区顶板向拱的边缘方向,塑性位移逐渐减小,在拱的边缘位置,位移值在0.03mm以下,这说明矿房开挖对拱外的岩石影响非常小,拱外岩石处于稳定状态。

水平方向塑性变形引起的剪位移主要产生在空区的角点和空区两侧,最大水平剪位移为0.384mm(见图6.13)。竖直剪位移主要产生在矿房的顶底板,最大剪位移为1.376mm(见图6.15)。由此可见,岩体塑性变形破坏主要是由竖直方向受剪和竖直方向受压、受拉而引起的剪切破坏。

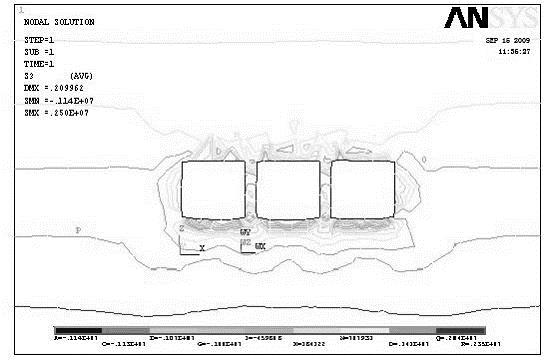

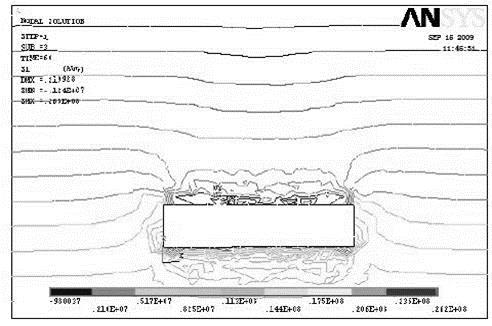

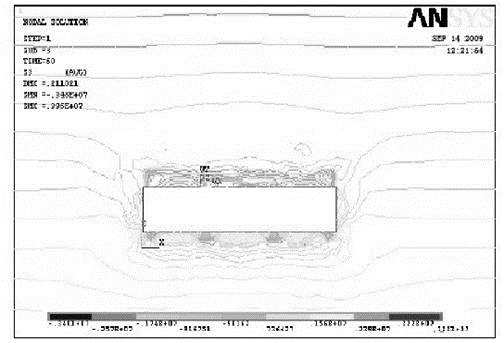

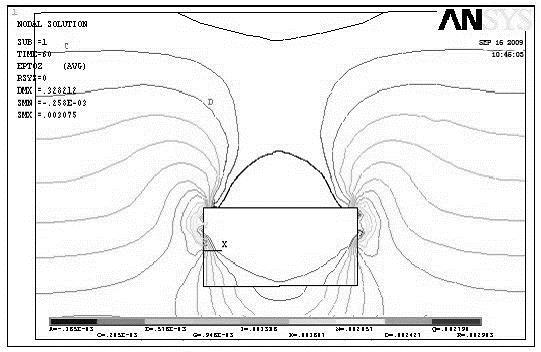

6.4分步处理顶板围岩模拟

在崩落顶板围岩处理采空区时,以理论冒落拱为最终边界,拟采用分三次逐步崩落顶板围岩处理空区。处理空区,须在回采矿柱的同时在顶板围岩中布置爆破工程,以切断顶板压力,采用诱导或强制崩落部分围岩使崩落下的围岩充满空区,这类似于废石充填的效果。本模型根据弹塑性理论确定的冒落拱的形状和范围,对顶板围岩进行分步处理,并对每一步骤进行模拟,同时进行稳定性分析,直到得到满意的处理空区结果。分步处理空区的方案图如下:

图6.18 分步处理空区顶板方案图

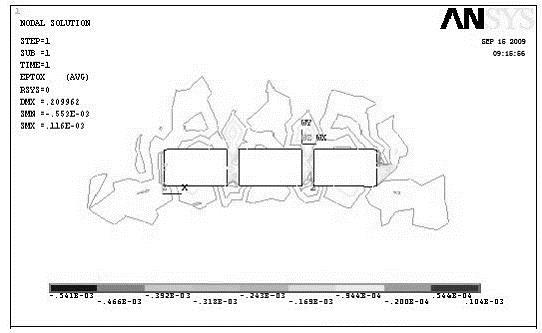

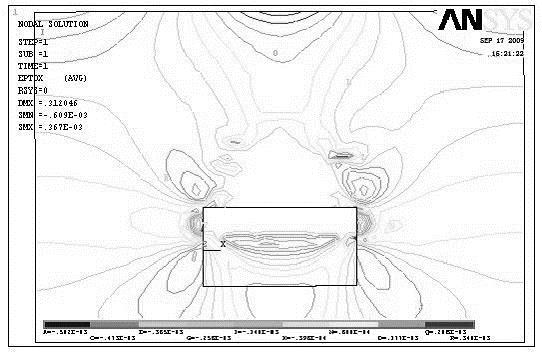

1)第一步处理空区模拟结果

根据第一步处理空区的方案,将图6.18中标号为“1”的顶板岩石设为死单元,然后进行模拟,得到如下结果:

图6.19 第一步处理顶板纵剖面最大主应力σ1等值线图

图6.20 第一步处理顶板纵剖面主应力σ3等值线图

图6.21 第一步处理顶板纵剖面YZ方向剪应力等值线图

图6.22 第一步处理顶板纵剖面YZ方向剪位移等值线图

图6.23 第一步处理顶板纵剖面X方向位移等值线图

图6.24 第一步处理顶板纵剖面Z方向位移等值线图

表6.3 第一步处理顶板后纵剖面模拟的应力、位移结果

|

应力、位移 |

变化范围 |

|

最大主应力(MPa) |

0.49~17.8 |

|

最小主应力(MPa) |

-0.221~4.26 |

|

最大竖直剪应力(MPa) |

-0.458~4.65 |

|

最大水平位移(mm) |

-0.661~0.482 |

|

最大竖直位移(mm) |

-0.258~3.075 |

|

最大剪切位移(mm) |

-1.966~1.799 |

根据模拟结果,我们可以看出,将“1”号岩石顶板处理后,在空区顶部围岩中形成了一个小型的应力平衡拱。从最大主应力![]() 来看(见图6.19),其最小值为0.49MPa,出现在拱的边缘位置;其最大值为17.8MPa(产生在顶板新形成的空区外侧和矿房空区角点的位置及第一中段底板的角点附近),虽然和回采矿柱产生的最大主应力

来看(见图6.19),其最小值为0.49MPa,出现在拱的边缘位置;其最大值为17.8MPa(产生在顶板新形成的空区外侧和矿房空区角点的位置及第一中段底板的角点附近),虽然和回采矿柱产生的最大主应力![]() (25.6MPa)相比明显减小,但还是超出了岩体的抗压强度(16.5MPa),这些部位的岩体还要继续被破坏,顶板岩石还将继续冒落。这说明顶板还不稳定,应该继续进行处理。

(25.6MPa)相比明显减小,但还是超出了岩体的抗压强度(16.5MPa),这些部位的岩体还要继续被破坏,顶板岩石还将继续冒落。这说明顶板还不稳定,应该继续进行处理。

最小主应力![]() 的分布情况和

的分布情况和![]() 类似,也是在空区的顶部围岩中形成小型的应力平衡拱,从图(6.20)上看,拱的轮廓线不是很明显,但可以看出

类似,也是在空区的顶部围岩中形成小型的应力平衡拱,从图(6.20)上看,拱的轮廓线不是很明显,但可以看出![]() 的应力分布呈现拱的形状。

的应力分布呈现拱的形状。![]() 最大压应力值为4.26MPa,出现在空区的角点附近及第一中段的底板角点位置;最大拉应力值为0.2MPa,出现在冒落拱的边缘附近,这说明冒落拱上还存在较大的拉应力,冒落拱也有增大的趋势,还不是稳定的拱。

最大压应力值为4.26MPa,出现在空区的角点附近及第一中段的底板角点位置;最大拉应力值为0.2MPa,出现在冒落拱的边缘附近,这说明冒落拱上还存在较大的拉应力,冒落拱也有增大的趋势,还不是稳定的拱。

从图6.21上可以看出,剪应力最大值为4.65MPa,超过其抗剪强度(3.25MPa),顶板围岩将继续因受剪破坏而引起冒落,且其所引起的最大剪切位移为3.075mm,变形较大,由此可以断定此时的冒落拱还不稳定,冒落拱有继续增大的趋势,应该继续对顶板围岩进行处理。

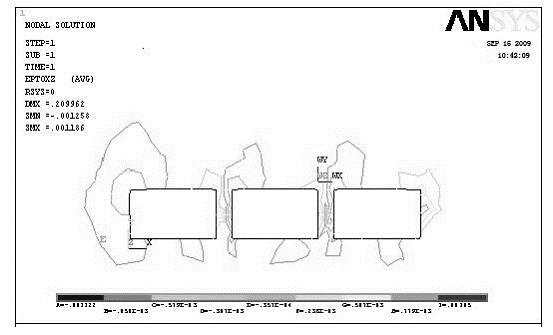

2)第二步处理空区的模拟结果:根据第二步处理空区的方案,继续将图6.18中标号为“2”的顶板岩体设为“死单元”,然后继续进行模拟,结果如下:

图6.25 第二步处理顶板纵剖面主应力σ1等值线图

图6.26 第二步处理顶板纵剖面主应力σ3等值线图

图6.27 第二步处理顶板纵剖面竖直剪应力YZ等值线图

图6.28 第二步处理顶板纵剖面X方向位移等值线图

图6.29 第二步处理顶板纵剖面Z方向位移等值线图

图6.30 第二步处理顶板纵剖面YZ方向剪位移等值线图

将第二步处理顶板围岩得到的模拟结果整理如下:

表6.4 第二步处理顶板后纵剖面模拟的应力、位移结果

|

应力、位移 |

变化范围 |

|

最大主应力(MPa) |

0.3~16.4 |

|

最小主应力(MPa) |

-0.054~3.38 |

|

最大竖直剪应力(MPa) |

-3.30~4.42 |

|

最大水平位移(mm) |

-0.609~0.467 |

|

最大竖直位移(mm) |

-0.148~2.841 |

|

最大剪切位移(mm) |

-1.405~1.712 |

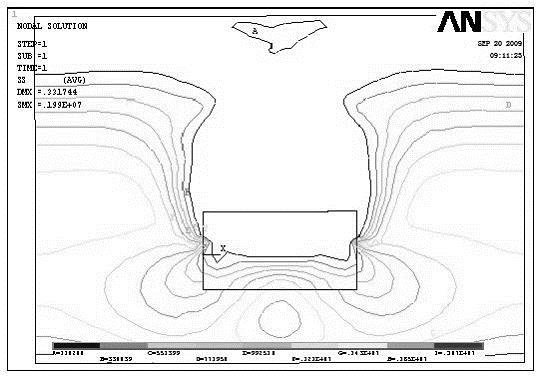

根据模拟结果,我们可以看出,将“2”号岩石顶板处理后,在空区顶部围岩中形成了一个中型的应力平衡拱。从最大主应力![]() 来看(见图6.25),其最小值为0.3MPa,出现在拱的边缘位置;其最大值为16.4MPa,产生在顶板新形成的空区外侧和矿房空区角点的位置及第一中段底板的角点附近,这些部位的岩石受到的压力虽然和“冒落拱1”的

来看(见图6.25),其最小值为0.3MPa,出现在拱的边缘位置;其最大值为16.4MPa,产生在顶板新形成的空区外侧和矿房空区角点的位置及第一中段底板的角点附近,这些部位的岩石受到的压力虽然和“冒落拱1”的![]() (17.8MPa)相比有所下降,仍然超过了岩

(17.8MPa)相比有所下降,仍然超过了岩

体的抗压强度(16.50MPa),这些部位的岩体还要继续被破坏而进一步冒落,冒落拱将继续扩大。这说明第二步处理顶板形成的冒落拱还不是稳定的冒落拱,应该继续对顶板围岩进行进一步的处理。

最小主应力![]() 的分布情况和

的分布情况和![]() 类似,也是在空区的顶部围岩中形成中型的应力平衡拱,从图(6.26)上看,拱的轮廓线不是很明显,但可以看出

类似,也是在空区的顶部围岩中形成中型的应力平衡拱,从图(6.26)上看,拱的轮廓线不是很明显,但可以看出![]() 的应力分布呈现拱状。

的应力分布呈现拱状。![]() 最大压应力值为3.38MPa,已小于岩体的抗压强度(16.50MPa);最大拉应力值为0.05MPa,出现在冒落拱的边缘附近,也小于岩体的抗拉强度(1.89MPa)。这说明从最小主应力

最大压应力值为3.38MPa,已小于岩体的抗压强度(16.50MPa);最大拉应力值为0.05MPa,出现在冒落拱的边缘附近,也小于岩体的抗拉强度(1.89MPa)。这说明从最小主应力![]() 的值来看,所形成的冒落拱和“冒落拱1”比较,稳定性进一步加强。

的值来看,所形成的冒落拱和“冒落拱1”比较,稳定性进一步加强。

从图6.27上可以看出,剪应力最大值为-3.30~4.42MPa,超过岩体的抗剪强度(3.25MPa),分布在在冒落拱的外侧及矿房空区的角点位置。剪应力引起的剪切位移值-1.405~1.712mm(见图6.30),竖直位移为-0.148~2.841mm(见图6.29)位移值很大,这说明围岩变形较大,易引起破坏,同时也说明冒落拱还不够稳定。冒落拱有继续增大的趋势,还应该继续对顶板围岩进行处理。

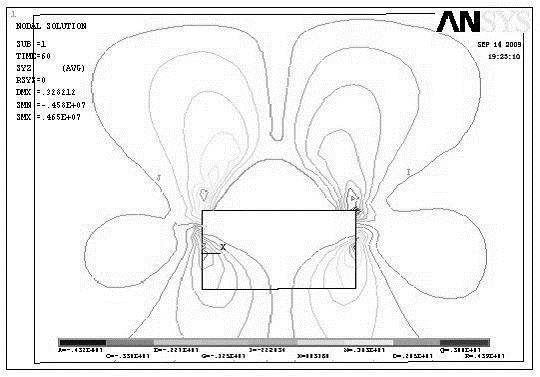

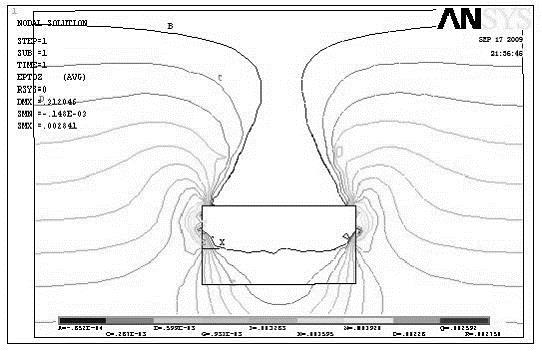

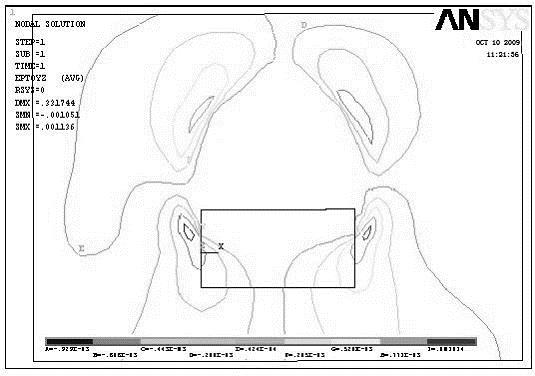

3)第三步处理空区模拟结果:根据第三步处理空区的方案,继续将图6.18中标号为“3”的顶板岩体设为“死单元”,然后继续进行模拟,得到如下结果:

图6.31 第三步处理顶板纵剖面主应力σ1等值线图

图6.32 第三步处理顶板纵剖面主应力σ3等值线图

图6.33 第三步处理顶板纵剖面YZ方向剪应力等值线图

图6.34 第三步处理顶板纵剖面X方向位移等值线图

图6.35 第三步处理顶板纵剖面Z方向位移等值线图

图6.36 第三步处理顶板纵剖面YZ方向剪位移等值线图

将上述第三步处理顶板围岩模拟的结果数据进行整理,得到表格6.5。

表6.5 第三步处理顶板后纵剖面模拟的应力、位移结果

|

应力、位移 |

变化范围 |

|

最大主应力(MPa) |

0.331~8.79 |

|

最小主应力(MPa) |

-0~1.99 |

|

最大竖直剪应力(MPa) |

-2.45~2.64 |

|

最大水平位移(mm) |

-0.233~0.595 |

|

最大竖直位移(mm) |

-0.124~1.46 |

|

最大剪切位移(mm) |

-1.051~1.136 |

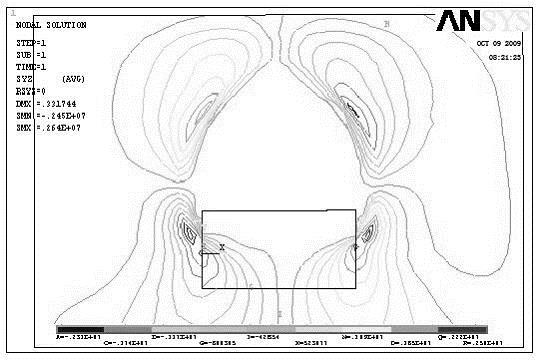

根据模拟结果,我们可以看出,继续将“3”号岩石顶板处理后,在空区顶部围岩中形成了一个大的应力平衡拱。从最大主应力![]() 来看(见图6.31),其作用结果全部表现为压应力,最小值为0.331MPa,出现在拱的边缘位置;最大值为8.79MPa,产生在顶板新形成的空区外侧和矿房空区角点的位置及第一中段底板的角点附近,这些部位的岩石受到的压力和“冒落拱2”的

来看(见图6.31),其作用结果全部表现为压应力,最小值为0.331MPa,出现在拱的边缘位置;最大值为8.79MPa,产生在顶板新形成的空区外侧和矿房空区角点的位置及第一中段底板的角点附近,这些部位的岩石受到的压力和“冒落拱2”的![]() (16.5MPa)相比又有明显下降,小于岩体的抗压强度(16.50MPa),根据岩体力学理论,可以

(16.5MPa)相比又有明显下降,小于岩体的抗压强度(16.50MPa),根据岩体力学理论,可以

断定该冒落拱承载下的围岩顶板能够保持稳定。

最小主应力![]() 的分布情况和

的分布情况和![]() 类似,也是在空区的顶部围岩中形成大的应力平衡拱,从图(6.32)上看,拱的轮廓线明显可见。

类似,也是在空区的顶部围岩中形成大的应力平衡拱,从图(6.32)上看,拱的轮廓线明显可见。![]() 作用结果也全部表现为压应力,最小值为0.110MPa,出现在拱的边缘位置;最大压应力值为1.99MPa,出现在空区的角点附近及第一中段的底板角点位置远小于岩体的抗压强度(16.50MPa)。因此,从最小主应力

作用结果也全部表现为压应力,最小值为0.110MPa,出现在拱的边缘位置;最大压应力值为1.99MPa,出现在空区的角点附近及第一中段的底板角点位置远小于岩体的抗压强度(16.50MPa)。因此,从最小主应力![]() 来看,经第三步处理顶板围岩所形成的冒落拱的稳定性是可靠的。

来看,经第三步处理顶板围岩所形成的冒落拱的稳定性是可靠的。

从图6.33上可以看出,剪应力的值为-2.45~2.64MPa,小于岩体的抗剪强度(3.25MPa),分布在冒落拱的外侧及矿房空区的角点外侧。剪应力及其所引起的剪切位移值(-1.051~1.136mm)均小于以上各步骤的相应值。

从以上数据可以看出,第三步处理顶板后所形成的应力平衡拱,完全消除了![]() 和

和![]() 所引起的拉应力,且各项数值都在极限强度范围之内,因此可以认定,第三步处理顶板后所形成的应力平衡拱是空区的最终实际冒落拱。从模拟得到的拱的坐标可知,该拱的高度为156m,和根据弹性理论确定的冒落拱高度相吻合,证明了冒落拱模型的正确性。

所引起的拉应力,且各项数值都在极限强度范围之内,因此可以认定,第三步处理顶板后所形成的应力平衡拱是空区的最终实际冒落拱。从模拟得到的拱的坐标可知,该拱的高度为156m,和根据弹性理论确定的冒落拱高度相吻合,证明了冒落拱模型的正确性。

依照岩石力学理论,崩落围岩处理空区时顶板岩石能够充满空区的最大可能冒落高度按下式计算:

![]() m

m ![]() m

m

式中:![]() —为采空区垂高,本模型是根据画眉坳钨矿的实际空区确定的,空区的平均垂高为38m;k为崩落岩石的松散系数,k值一般取1.2~1.25。

—为采空区垂高,本模型是根据画眉坳钨矿的实际空区确定的,空区的平均垂高为38m;k为崩落岩石的松散系数,k值一般取1.2~1.25。

计算结果表明,模拟得到的冒落拱高度和岩石力学理论崩落围岩充满整个空区的冒落拱高度相吻合,按照这个拱来布置工程处理空区,应能使崩落的围岩充满空区,阻止岩移影响到地表,从而更加保证了处理空区后顶板围岩的稳定性。

模拟结果证明,按这个冒落拱的形状和范围来布置工程处理空区,应该是安全的、可靠的,不仅使冒落拱内不稳定的岩石冒落,而且工程量也是最小的。

第七章 主要结论

本论文在崩落围岩处理空区的基础上,根据冒落拱模型,并结合赣南地方钨矿山的实际采场参数,运用ANSYS软件建立了三维未冒通地表的空区处理模型,并分别就画眉坳钨矿地下开采的矿房回采、矿柱回收、空区顶板围岩处理的应力、应变及其变化过程进行了数值模拟和稳定性分析。得出利用数值模拟方法对画眉坳钨矿矿柱回采及采空区处理进行稳定性分析,以及利用理论冒落拱模型来处理采空区顶板围岩在技术上的可靠性。现总结如下:

(1)根据冒落拱模型,通过对画眉坳钨矿矿柱回采及空区处理的模拟,得出按该模型处理空区可得到稳定的处理效果,技术上是可行的。

![]()

式中:![]() —为冒落拱的极半径;

—为冒落拱的极半径;![]() —为空区外接圆半径;

—为空区外接圆半径;![]() —为岩石的摩擦角;

—为岩石的摩擦角;

![]() —为冒落拱极半径的极角;

—为冒落拱极半径的极角;![]() —为冒落拱极半径的初始角;

—为冒落拱极半径的初始角;

空区顶板围岩冒落拱模型图

(2)运用有限元软件来模拟矿房开采、矿柱回收及空区处理的全过程,特别是应用理论冒落拱模型来处理空区顶板围岩,可以得到满意处理效果。

(3)通过对画眉坳钨矿的数值模拟表明:按冒落拱理论来崩落顶板围岩处理空区是稳定的、可靠的,而且用这种方式处理空区不仅使冒落拱内不稳定围岩冒落,而且还使工程量达到最小。

参考文献

[1]姬芳.江西省崇义地区钨矿资源开发与潜力评价.[硕士学位论文].北京:中国地质大学.2007

[2]曾载淋,田幽军.赣南地区钨矿找矿史回顾及新一轮钨矿找矿思考.资源调查与环境,2006,21(2):16-18

[3]邹凯.钨矿山地压控制研究的回顾与思考.中国钨业,1999,11(5):107-112

[4]王学知.夏甸金矿采场及巷道围岩稳定性分类与控制研究,[硕士学位论文].青岛:山东科技大学,2006

[5]王定生,吴明珠,张声波等. 赣南钨矿山资源状况调查与思考.中国钨业,2004,22(7):66-69

[6]周崇仁等.矿柱回采与空区处理.冶金工业出版社,1989.11

[7] 赵奎.残矿柱回采与空区稳定性的有限元模拟研究.采矿技术.2002,25(6):51-53

[8]西石门铁矿中区空区监控与采矿方法改进研究鉴定资料

[9]王青,史维祥.采矿学.冶金工业出版社,2004.02

[10] 郑学敏.特大采空区下矿柱回采的安全性评价.矿业研究与开发,2002,21(6):56-58

[11] 郭建军,路东尚,宋扬,李娟.保安矿柱回采地压监测数据分析.黄金,2003,12(5): 20-27

[12] 蔡美峰.岩石力学与工程.科学技术出版社,2002

[13] 依力汉.对现有条件下矿柱回采和采空区处理探讨.新疆有色金属,2006,34(2):62-65

[14] 朱上庆.层控矿床学.冶金工业出版社,1988

[15] 蔡汉迁,玉子庆,姜凡均.两面临空条形矿柱回采方案的探讨.矿业研究与开发,2003,16(7):212-215

[16] 吕淑然.昆明工学院研究生毕业论文,1990

[17] 于广明,孙洪泉,赵建峰.采矿引起地表点动态下层的分形规律研究[J].岩石力学与工程学报,1998,20(1):343-345.

[18] Michihiro.K. Study on estimating stresses by Kaiser Effect[A]. Proc. 26th US Symposium on Rock Mechanics. Chicago:Trans. Tech. Pub, 1991,981-992

[19] L.C. and Norlund.E. Experimental Verification of Kaiser Effect in Rocks[J], Rock Mechanics,1993

[20] Holcomb.D.J. General Theory of Kaiser Effect[J]. Int. J. Rock Mech. Sci. and Geomech. Abstr. 1993,30(7):929-935

[21] P.K.Kaiser & C.A.Tang. Numerical Simulation of Damage Accumulation and Seismic Energy Release During Brittle Rock Failure-PartⅡ:Rib Pillar Collapse.[J], Int. J. Rock Mech.Min.Sci.,1998,35(2):123-134

[22] Mogi K Source location of elastic shocks in the frac—turing process in rocks(1)[J].Bull Earthquake ResInst,1968,46(增刊):1103-l125.

[23] 韩斌,姜立春,唐小超,张学升.深部高应力动态环境下水平矿柱开采稳定性研究.金属矿山,2004,26(8):162-163

[24] 郭建军,路东尚,宋扬,王存文.竖井保安矿柱回采过程中采场稳定性分析.有色金属,2004,25(10):151-152

[25] 赵奎.岩金矿山采空区及残留矿柱回采稳定性研究.岩石力学与工程学报,2003,30(8):141-142

[26] 陈俊智,庙延钢,乔登攀.金川龙首矿深部开采充填体的充填高度模拟研究.矿业研究与开发,2007,22(1):121-123

[27] 余斌 ,董卫军,张银平,魏连海,王玉山,崔景林.采空区内残留水平阶段矿柱回采技术研究.有色金属,2003,55(4):96-99

[28] 唐春安.岩石破裂过程中的灾变.煤炭工业出版社,1993

[29] 史启明.凤凰山铜矿水平矿柱回采实践.矿业快报,2001,14(3):51-53

[30] 张世雄,任高峰,彭涛,曾国柱.矿柱回采设计的三维有限元数值模拟研究.西部探矿工程,2004,21(6):56-57

[31] 张广清,金衍,陈勉. 利用围压下岩石的凯泽效应测定地应力. 岩石力学与工程学报,2002,21(3):3603-63

[32] 翁哲伟.某采空区废渣充填方案的选择及矿柱回采方案.采矿技术,2006,6 (2):31-32

[33] 盛立新,张传信.狮子山铜矿采空区矿柱安全回采技术与实践.金属矿山,1999,30(5):96-98

[34] 张福德.水泥砂浆砌筑支护采空区回收采场特富矿柱方案在金窝子金矿的应用.新疆有色金属,2002,24(8):101-102

[35] 欧阳化兵.河台金矿矿柱回采方法的改进.黄金,2002,10(2):22-25

[36] 张宏达,杨智超.兰家金矿矿柱回采可行性探讨.黄金,2000,30(9):143-145

[37]Tang C A,Liu H,Lee P K K,et al. Numerical tests on micro-macro relationship of rock failure under uniaxial compression,part I:effect of heterogeneity[J]. International Journal of Rock Mechanics and Mining Sciences,2000,37(4):555-569.(in Chinese)

[38] 朱万成,唐春安,杨天鸿等. 岩石破裂过程分析(RFPA2D)系统的细观单元本构关系及验证. 岩石力学与工程学报,2003,22(1):24–29.(Zhu Wancheng , Tang Chun′an ,Yang Tianhong , etal.Constitutive relationship of mesoscopic elements used in RFPA2D and its validations[J]. Chinese Journal of Rock Mechanics and Engineering,2003,22(1):24–29.(in Chinese)

[39] Zhu W C,Tang C A. Numerical simulation on shear fracture process of concrete using mesoscopic mechanical model[J]. Constructions and Building Materials,2002,16(8):453-463

[40] Chau K T,Zhu W C,Tang C A,et al. Numerical simulations of failure of brittle solids under dynamic impact using a new computer program-DIFAR[J]. Key Engineering Materials ,2004 ,265(1) :1517–1522

[41] 潘一山.冲击地压发生和破坏过程研究.北京:清华大学,1999

[42] 徐林生,谷铁耕.大同煤矿坚硬顶板控制问题.岩石力学与工程学报,1985,4(1):27-29.

[43] Dicklxmt M H .The Role and Behavior of Fill in Mining.In:Proc Jubilee Symp.Mine Filling[C].1973,Mount Ira:11-15

[44] 高磊.矿山岩石力学.北京:机械工业出版社,1987

[45] 周崇仁等.矿柱回采与空区处理.北京:冶金工业出版社,1989

[46] 李俊平,玉国进.九女磷矿地压监测与空场处理.岩土力学,1993,14(2):36-40

[47] Liu Baoshen ,Liao Guohua,Yan Ronggui.Research in the Surface Ground Movement Duo to Mining[A].In:Pro—ceedingsof4thCongressof I.s.R.M[C].Montreux(Su—isse).1979,Band 3:841-842

致 谢

在江西理工大学将近七年多的学习和生活,是我一生中最重要的经历,将影响我今后的工作,乃至一生。研究生生活即将结束,掩卷思索,感激之情溢满于心,在此,谨向给予我指导、帮助、关怀和鼓励的人们表示最衷心的感谢。

在论文完成之际,感谢我的导师赵奎教授对我的培养,恩师他那渊博的知识、高度负责的敬业精神、开阔敏锐的科研思路以及宽厚的为人处事态度使学生终身难忘。本论文是在导师赵奎教授的精心指导和悉心关怀下完成的,无论从选题到结构,从构思到修改成文都倾注了导师的大量精力和心血。在此向恩师表示崇高的敬意和衷心的感谢!

论文资料收集、现场调研是在钟春晖、谢志华老师的指导下完成的。

另外我还要特别感谢肖广哲、吴贤振等老师在论文写作过程中的无私帮助和大力支持。本论文在写作过程中,参阅了大量的文献资料,在此向被引用资料的作者表示感谢。

感谢研究生处、资源与环境学院及采矿教研室的各位领导和老师给我创造了良好的学习和生活环境。

感谢同窗黄红平、秦杨、中南大学研究生陈小康、赣南地质大队方勇等在地质资料收集、岩石物理力学实验、数据处理以及数值模拟等方面的帮助。

感谢远方的父母对我二十多年的养育之恩和辛苦操劳。多年来,他们无私的爱时刻激励着我奋进,他们默默的关怀和支持是我顺利完成学业的最大动力!

最后,感谢评阅、评议硕士学位论文和出席硕士学位论文答辩会的各位专家、教授,感谢他们在百忙的工作中给予的指导。

万海涛

2009年10月21日

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。